Dans les opérations de fours à induction, les gaz protecteurs les plus courants sont les gaz inertes, spécifiquement l'argon et, dans une moindre mesure, l'hélium. Ces gaz sont choisis pour leur inactivité chimique, ce qui empêche le métal en fusion de réagir avec l'atmosphère environnante pendant le processus de fusion à haute température.

L'objectif principal de l'utilisation d'un gaz protecteur est de créer un bouclier chimiquement inerte autour du métal en fusion. Ce bouclier ne sert pas seulement à prévenir la rouille de surface ; c'est une mesure de contrôle critique pour prévenir l'oxydation et la contamination, garantissant ainsi la pureté chimique et l'intégrité structurelle requises pour les matériaux de haute spécification.

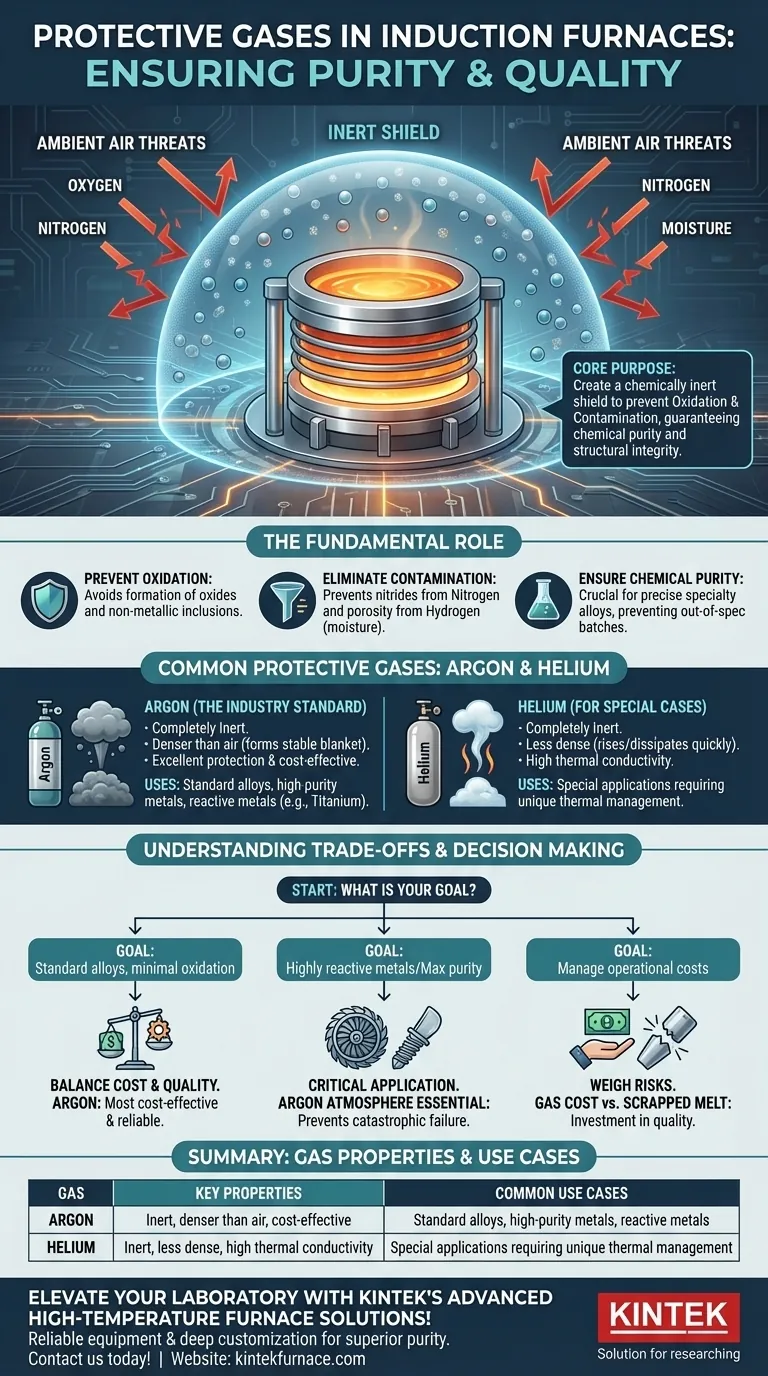

Le rôle fondamental d'une atmosphère protectrice

Lorsque les métaux sont chauffés à leur point de fusion, ils deviennent très réactifs. L'air ambiant, composé principalement d'azote et d'oxygène, devient une source significative de contamination. Une atmosphère protectrice contrecarre directement cette menace.

Prévenir l'oxydation

À hautes températures, l'oxygène réagit agressivement avec la plupart des métaux pour former des oxydes. Ce processus n'est pas seulement un problème de surface ; il peut introduire des inclusions non métalliques dans la masse fondue, ce qui compromet les propriétés mécaniques finales du matériau, telles que la résistance et la ductilité.

Éliminer la contamination

Au-delà de l'oxygène, d'autres gaz atmosphériques comme l'azote et la vapeur d'eau peuvent également être préjudiciables. L'azote peut former des nitrures indésirables dans certains alliages, tandis que l'humidité peut introduire de l'hydrogène, entraînant une porosité ou une fragilisation par l'hydrogène dans le métal solidifié.

Assurer la pureté chimique

Pour les industries produisant des alliages spéciaux, la composition chimique doit être contrôlée avec une précision extrême. Des réactions indésirables avec les gaz atmosphériques peuvent altérer cet équilibre délicat, décalant l'alliage des spécifications et rendant le lot entier inutilisable.

Un regard plus attentif sur les gaz protecteurs courants

Le choix du gaz est dicté par ses propriétés, son efficacité et son coût. Bien qu'il existe plusieurs gaz inertes, un se distingue comme la norme de l'industrie.

Argon : la norme de l'industrie

L'argon est le gaz protecteur le plus largement utilisé dans les fours à induction. Il est complètement inerte et ne réagira pas avec le métal en fusion, même à des températures extrêmes.

Parce que l'argon est plus dense que l'air, il peut former efficacement une "couverture" stable sur la surface de la masse fondue, déplaçant l'atmosphère réactive. Il offre une excellente protection et est relativement économique par rapport aux autres gaz inertes.

Hélium : Pour les cas spéciaux

L'hélium est un autre gaz inerte qui peut être utilisé. Bien qu'il offre la même inertie que l'argon, ses propriétés physiques sont assez différentes.

L'hélium est beaucoup moins dense que l'air, il montera et se dissipera rapidement plutôt que de former une couverture stable. Il a également une conductivité thermique beaucoup plus élevée. Ces propriétés le rendent moins courant pour une utilisation générale mais potentiellement précieux pour des applications très spécifiques où ses caractéristiques thermiques uniques sont souhaitées.

Comprendre les compromis

La mise en œuvre d'une atmosphère gazeuse protectrice est une décision qui implique d'équilibrer les coûts, la complexité et les exigences de qualité.

Coût vs. Qualité

Le compromis principal est le coût du gaz et du système de distribution requis par rapport à la valeur du matériau produit. Pour les métaux à faible coût et non critiques, la dépense peut ne pas être justifiée. Pour les alliages de haute pureté ou réactifs, le coût du gaz est négligeable par rapport au coût d'une fusion ratée ou rejetée.

L'application détermine la nécessité

Des industries telles que l'aérospatiale, la fabrication médicale et l'électronique s'appuient sur des matériaux sans défauts. Pour des composants tels que les aubes de turbine ou les implants biomédicaux, toute contamination peut entraîner une défaillance catastrophique. Dans ces contextes, l'utilisation d'une atmosphère d'argon protectrice n'est pas un choix mais une exigence de processus obligatoire.

Faire le bon choix pour votre objectif

La décision d'utiliser un gaz protecteur, et lequel utiliser, doit être directement liée aux exigences de votre produit final.

- Si votre objectif principal est de produire des alliages standard avec une oxydation minimale : L'argon offre la protection la plus rentable et la plus fiable pour la plupart des applications.

- Si votre objectif principal est de travailler avec des métaux très réactifs (comme le titane) ou d'atteindre une pureté maximale : Une atmosphère d'argon strictement contrôlée est essentielle pour respecter les spécifications des matériaux et prévenir une défaillance catastrophique du lot.

- Si votre objectif principal est de gérer les coûts opérationnels : Vous devez peser le coût du gaz inerte par rapport au risque financier beaucoup plus élevé d'une fusion mise au rebut ou d'une défaillance de composant.

En fin de compte, le contrôle de l'atmosphère du four est un investissement direct dans la qualité et la fiabilité de votre produit final.

Tableau récapitulatif :

| Gaz | Propriétés clés | Cas d'utilisation courants |

|---|---|---|

| Argon | Inerte, plus dense que l'air, économique | Alliages standard, métaux de haute pureté, métaux réactifs comme le titane |

| Hélium | Inerte, moins dense, haute conductivité thermique | Applications spéciales nécessitant une gestion thermique unique |

Élevez les capacités de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des équipements fiables comme des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, vous aidant à atteindre une pureté et des performances métalliques supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux