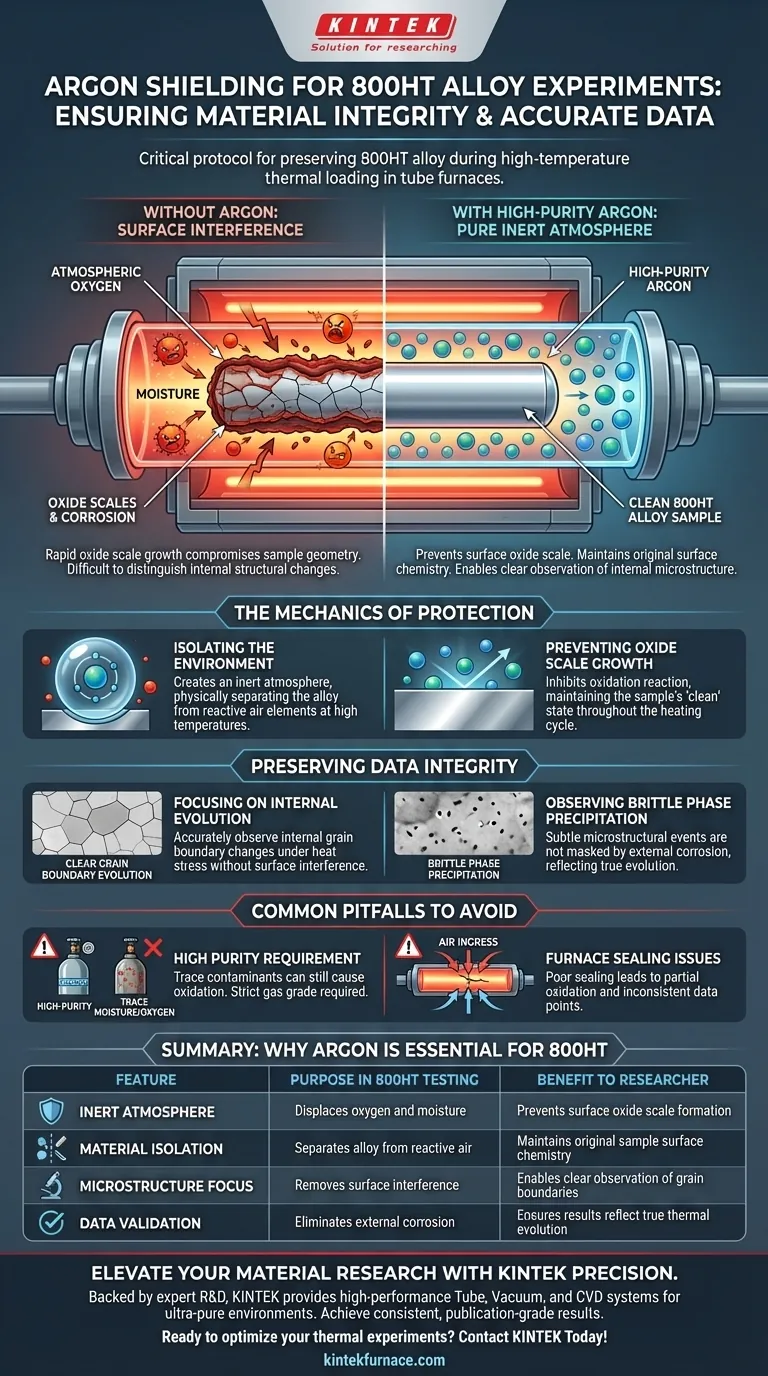

L'introduction d'un gaz de blindage à l'argon est un protocole essentiel pour préserver l'intégrité matérielle de l'alliage 800HT. En inondant le four tubulaire de qualité industrielle d'argon de haute pureté, vous déplacez efficacement l'air ambiant et isolez l'échantillon pendant le chargement thermique. Cette isolation spécifique est nécessaire pour empêcher la formation de calamine d'oxyde à la surface de l'alliage, qui se produit naturellement lorsque les métaux sont exposés à l'oxygène à des températures élevées.

Les expériences à haute température sont conçues pour tester les limites internes d'un matériau, mais l'oxygène atmosphérique crée une interférence de surface. Le blindage à l'argon agit comme une barrière, garantissant que les changements microstructuraux que vous observez sont le résultat du chargement thermique, et non de l'oxydation de surface.

La mécanique de la protection

Isolation de l'environnement matériel

À haute température, l'alliage 800HT est très réactif à l'oxygène présent dans l'air standard. L'introduction d'argon crée une atmosphère inerte à l'intérieur de la chambre du four. Cela sépare physiquement l'alliage des éléments réactifs qui modifieraient autrement sa chimie de surface.

Prévention de la croissance de la calamine d'oxyde

Sans gaz de blindage, l'alliage développerait rapidement des calamines d'oxyde — des couches de produit de corrosion à l'extérieur. Ces calamines peuvent être épaisses et cassantes, modifiant fondamentalement la géométrie et les caractéristiques de surface de votre échantillon. L'argon inhibe entièrement cette réaction chimique, maintenant l'échantillon dans son état "propre" d'origine tout au long du cycle de chauffage.

Préservation de l'intégrité des données

Concentration sur l'évolution interne

L'objectif principal de ces simulations est souvent d'étudier le comportement interne du matériau. Les chercheurs doivent observer comment les joints de grains internes évoluent sous contrainte thermique. Si la surface est compromise par une forte oxydation, il devient difficile de distinguer les changements structurels internes de la dégradation de surface.

Observation de la précipitation de phases fragiles

Les expériences de chargement thermique visent souvent à identifier la précipitation de phases fragiles au sein de l'alliage. Le blindage à l'argon garantit que ces événements microstructuraux subtils ne sont pas masqués ou influencés par la corrosion externe. Il garantit que les données collectées reflètent l'évolution microstructurale réelle de l'alliage 800HT uniquement en raison de la température et du temps.

Pièges courants à éviter

L'exigence de haute pureté

Il ne suffit pas d'utiliser de l'argon standard ; la référence spécifie de l'argon de haute pureté. Si le gaz contient des traces d'humidité ou d'oxygène, l'oxydation peut toujours se produire, invalidant l'expérience. Vous devez vous assurer que la qualité du gaz répond aux exigences strictes de la sensibilité de l'alliage.

Problèmes d'étanchéité du four

Même avec un gaz de haute pureté, l'atmosphère protectrice n'est aussi bonne que le joint du four. Si le four tubulaire n'est pas correctement scellé, l'air peut pénétrer et contaminer l'environnement. Cela entraîne une oxydation partielle, qui peut être encore plus déroutante à analyser qu'une oxydation complète car elle crée des points de données incohérents.

Faire le bon choix pour votre objectif

Pour garantir que vos expériences de chargement thermique produisent des données valides et de qualité publication, vous devez aligner vos contrôles atmosphériques sur vos objectifs de recherche spécifiques.

- Si votre objectif principal est la microstructure interne : Vous devez utiliser de l'argon de haute pureté pour éviter que les artefacts de surface n'obscurcissent l'évolution des joints de grains.

- Si votre objectif principal est la rétention des propriétés mécaniques : Vous devriez utiliser le gaz de blindage pour garantir que les modes de défaillance sont dus au vieillissement thermique (phases fragiles) plutôt qu'à la fissuration par corrosion de surface.

En contrôlant l'atmosphère, vous transformez un test de chaleur générique en une investigation précise des principes de la science des matériaux.

Tableau récapitulatif :

| Caractéristique | Objectif dans les tests 800HT | Avantage pour le chercheur |

|---|---|---|

| Atmosphère inerte | Déplace l'oxygène et l'humidité | Prévient la formation de calamine d'oxyde en surface |

| Isolation du matériau | Sépare l'alliage de l'air réactif | Maintient la chimie de surface d'origine de l'échantillon |

| Concentration sur la microstructure | Élimine les interférences de surface | Permet une observation claire des joints de grains |

| Validation des données | Élimine la corrosion externe | Garantit que les résultats reflètent l'évolution thermique réelle |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Ne laissez pas l'oxydation de surface compromettre vos données critiques de chargement thermique. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes de tubes, de vide et de CVD haute performance conçus pour maintenir les environnements inertes ultra-purs requis pour les alliages sensibles comme le 800HT. Que vous ayez besoin d'une configuration standard ou d'une solution entièrement personnalisable pour vos besoins uniques de laboratoire à haute température, notre équipe est prête à vous aider à obtenir des résultats cohérents et de qualité publication.

Prêt à optimiser vos expériences thermiques ? Contactez KINTEK dès aujourd'hui !

Guide Visuel

Références

- Damian Sierakowski, S. Kąc. Evaluation of the Microstructure and Corrosion Resistance of the 800HT Alloy After Long-Term Operation. DOI: 10.3390/app15169188

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi un four à atmosphère tubulaire est-il nécessaire pour le carbone dur dopé au soufre ? Synthèse de carbone de précision maître

- Comment un four de chauffage contribue-t-il à la pré-oxydation simulée des poudres d'alliage ? Optimisez votre recherche sur les matériaux

- Quels problèmes surviennent lorsque des matériaux métalliques ordinaires sont chauffés dans un four à air ? Éviter l'oxydation et la fragilisation

- Comment les atmosphères d'azote et d'air affectent-elles l'évolution du coke ? Optimiser les résultats du traitement à haute température du carbone

- Quelles méthodes sont utilisées pour mettre en place des atmosphères inertes ? Maîtriser les techniques de purge, d'évacuation et d'étanchéité

- Quel rôle joue un four à haute température dans la croissance des cristaux de silicate d'uranyle ? Maîtriser le contrôle thermique de précision

- Quelles sont les caractéristiques et les utilisations de l'atmosphère d'hydrogène dans les fours ? Obtenez une pureté de surface et une adhérence supérieures

- Quelle est la température maximale qu'un four à atmosphère sous vide partiel peut atteindre ? Débloquez des solutions de traitement thermique de précision