Fondamentalement, la mise en place d'une atmosphère inerte implique l'une des deux stratégies principales : la purge ou le déplacement. L'objectif est d'éliminer systématiquement les gaz réactifs comme l'oxygène et la vapeur d'eau d'un espace confiné et de les remplacer par un gaz non réactif, le plus souvent de l'azote ou de l'argon. Les techniques vont du simple barbotage de gaz dans un ballon aux systèmes sous vide sophistiqués utilisés dans la fabrication industrielle.

Le choix de la méthode ne consiste pas à trouver la « meilleure », mais à faire un compromis stratégique. Vous devez équilibrer le niveau requis de pureté atmosphérique par rapport au coût opérationnel, à l'échelle et aux considérations de sécurité critiques de votre application spécifique.

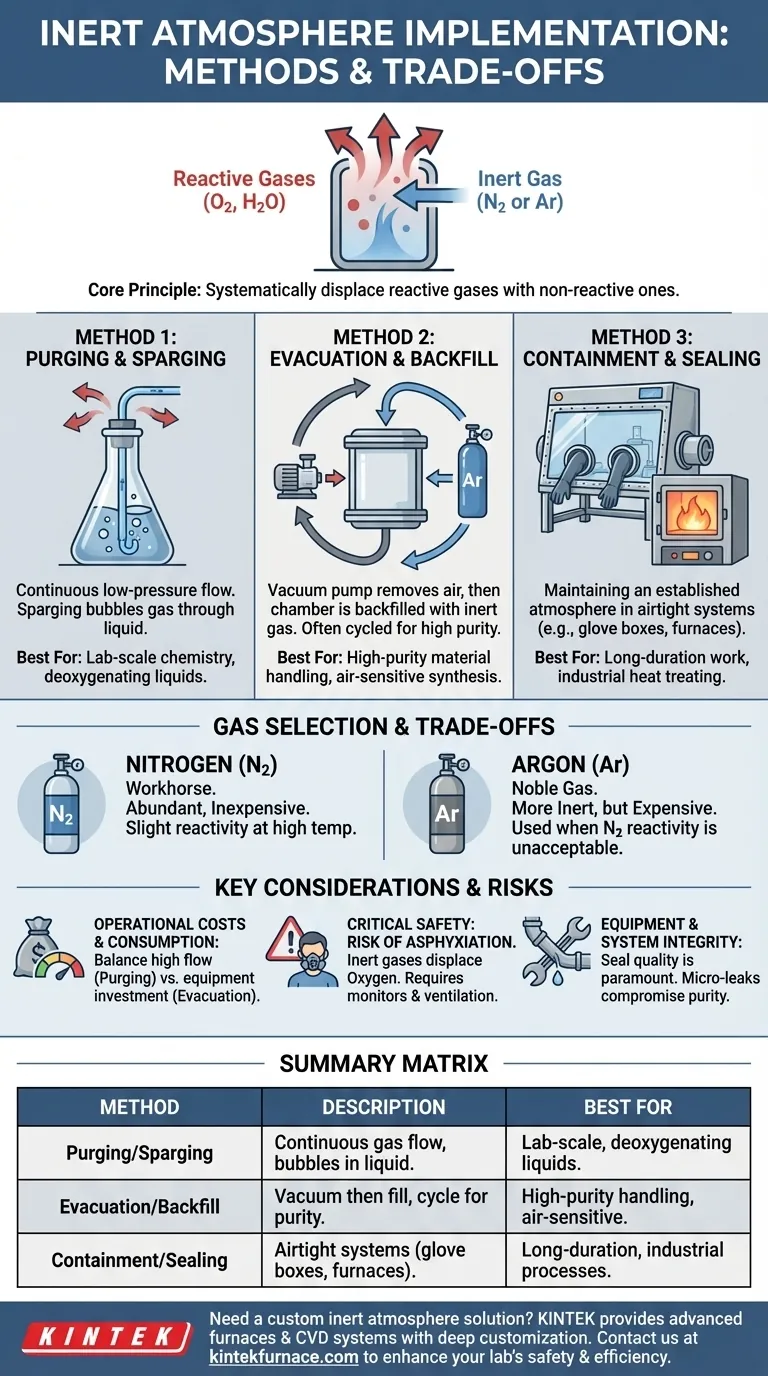

Le Principe de Base : Déplacer les Gaz Réactifs

Une atmosphère inerte est essentielle pour tout processus où les composants seraient endommagés par réaction avec l'air ambiant. Toute la stratégie repose sur la réduction de la concentration de ces gaz réactifs à un minimum acceptable.

Pourquoi l'Oxygène et l'Eau sont l'Ennemi

Pour la plupart des applications, l'oxygène est l'adversaire principal. Il est très réactif et provoque facilement l'oxydation (comme la rouille sur le fer ou la dégradation des produits chimiques sensibles), ce qui peut compromettre l'intégrité, la pureté et la performance des matériaux.

La vapeur d'eau est un autre coupable courant, capable de participer à des réactions d'hydratation indésirables ou d'agir comme catalyseur pour d'autres formes de dégradation.

Choisir Votre Gaz Inerte

L'azote (N₂) est le cheval de bataille des applications d'inertage. Il est relativement non réactif pour la plupart des usages et est abondant et peu coûteux à produire.

L'argon (Ar) est utilisé lorsque même la légère réactivité de l'azote à haute température (formant des nitrures) est inacceptable. C'est un gaz noble et donc plus inerte que l'azote, mais il est également beaucoup plus coûteux.

Méthodes Clés de Mise en Œuvre

La technique spécifique utilisée dépend fortement de l'échelle de l'opération et du niveau de pureté requis.

Méthode 1 : Purge et Barbotage (Sparging)

Cette méthode implique de créer un flux continu à basse pression de gaz inerte dans un récipient. Ce flux constant déplace l'air ambiant, abaissant progressivement la concentration d'oxygène.

Le barbotage (Sparging) est une forme spécifique de purge utilisée pour les liquides. Le gaz inerte est bullé directement à travers la solution, ce qui élimine efficacement l'oxygène dissous. Ceci est courant en électrochimie et dans la synthèse chimique à l'échelle du laboratoire.

Méthode 2 : Évacuation et Remplissage (Backfill)

C'est une méthode plus rigoureuse pour atteindre une grande pureté. Le processus implique l'utilisation d'une pompe à vide pour retirer presque tout l'air d'une chambre scellée.

Une fois qu'un vide suffisant est atteint, la chambre est remplie à nouveau (backfilled) avec un gaz inerte de haute pureté. Pour les applications extrêmement sensibles, ce cycle "pomper et purger" peut être répété plusieurs fois pour réduire les concentrations de gaz réactifs à des niveaux de parties par million (ppm).

Méthode 3 : Confinement et Étanchéité

Ce n'est pas une méthode pour créer une atmosphère inerte, mais pour en maintenir une. Les systèmes tels que les boîtes à gants ou les fours industriels scellés sont conçus pour être étanches à l'air.

Une fois qu'une atmosphère inerte est établie à l'intérieur (par purge ou évacuation), l'intégrité scellée du conteneur empêche l'air ambiant de s'infiltrer à nouveau. Ceci est essentiel pour les travaux de longue durée ou les processus industriels continus comme le traitement thermique.

Comprendre les Compromis et les Risques

La mise en place d'une atmosphère inerte introduit de nouvelles complexités opérationnelles et des dangers qui doivent être gérés avec soin.

Coûts Opérationnels et Consommation de Gaz

La purge continue peut être coûteuse en raison du volume élevé de gaz consommé. Les méthodes d'évacuation et de remplissage utilisent moins de gaz par cycle mais nécessitent un investissement dans des pompes à vide et des chambres robustes capables de supporter le vide. La différence de prix entre l'azote et l'argon est également un facteur budgétaire majeur.

Sécurité Critique : Le Risque d'Asphyxie

C'est le danger le plus important. Les gaz inertes déplacent l'oxygène. Dans une zone mal ventilée, une fuite peut rapidement créer un environnement pauvre en oxygène, entraînant une asphyxie sans avertissement, car le corps ne détecte pas le manque d'oxygène. Des moniteurs personnels d'oxygène et une ventilation adéquate sont des exigences de sécurité non négociables.

Intégrité de l'Équipement et du Système

L'efficacité de tout processus d'inertage dépend de la qualité des joints dans le système. Même une fuite microscopique peut introduire continuellement de l'oxygène, compromettant l'ensemble du processus. Cela nécessite un équipement spécialisé, des raccords étanches et une validation régulière du système.

Sélectionner la Bonne Méthode pour Votre Application

Choisissez votre méthode en fonction de votre objectif principal et des contraintes de votre processus.

- Si votre objectif principal est la chimie à l'échelle du laboratoire ou la dés-oxygénation des liquides : Une simple purge ou un barbotage avec de l'azote directement dans le ballon est souvent suffisant et rentable.

- Si votre objectif principal est la manipulation de matériaux de haute pureté ou la synthèse sensible à l'air : Un système d'évacuation et de remplissage, souvent à l'intérieur d'une boîte à gants scellée, est la norme de l'industrie pour une pureté maximale.

- Si votre objectif principal est un processus industriel à grande échelle comme le traitement thermique : Un four scellé utilisant une purge continue à faible débit d'azote offre le meilleur équilibre entre coût, échelle et efficacité.

Comprendre ces méthodes fondamentales vous donne les moyens de créer et de maintenir le contrôle atmosphérique précis que votre travail exige.

Tableau Récapitulatif :

| Méthode | Description | Idéal Pour |

|---|---|---|

| Purge et Barbotage | Flux de gaz continu pour déplacer l'air ; le barbotage fait buller le gaz à travers les liquides | Chimie à l'échelle du laboratoire, dés-oxygénation des liquides |

| Évacuation et Remplissage | Élimination par vide de l'air suivie d'un remplissage par gaz inerte pour une haute pureté | Manipulation de matériaux de haute pureté, synthèse sensible à l'air |

| Confinement et Étanchéité | Systèmes étanches à l'air comme les boîtes à gants pour maintenir les atmosphères inertes | Travail de longue durée, processus industriels comme le traitement thermique |

Besoin d'une solution d'atmosphère inerte personnalisée ? KINTEK tire parti de la R&D exceptionnelle et de la fabrication interne pour fournir des solutions de fours avancées à haute température pour divers laboratoires. Notre gamme de produits comprend des fours Muffle, à Tube, Rotatifs, des Fours sous Vide et à Atmosphère, ainsi que des Systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la sécurité de votre laboratoire !

Guide Visuel

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi un four sous vide maintient-il le vide pendant le refroidissement ? Protéger les pièces de l'oxydation et contrôler la métallurgie

- Comment les pièces sont-elles chargées dans un four sous vide ? Assurez la précision et l'efficacité de votre processus

- Quelles sont les caractéristiques technologiques qui améliorent l'efficacité des fours sous vide ? Améliorez les performances grâce à un contrôle avancé et des économies d'énergie

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid