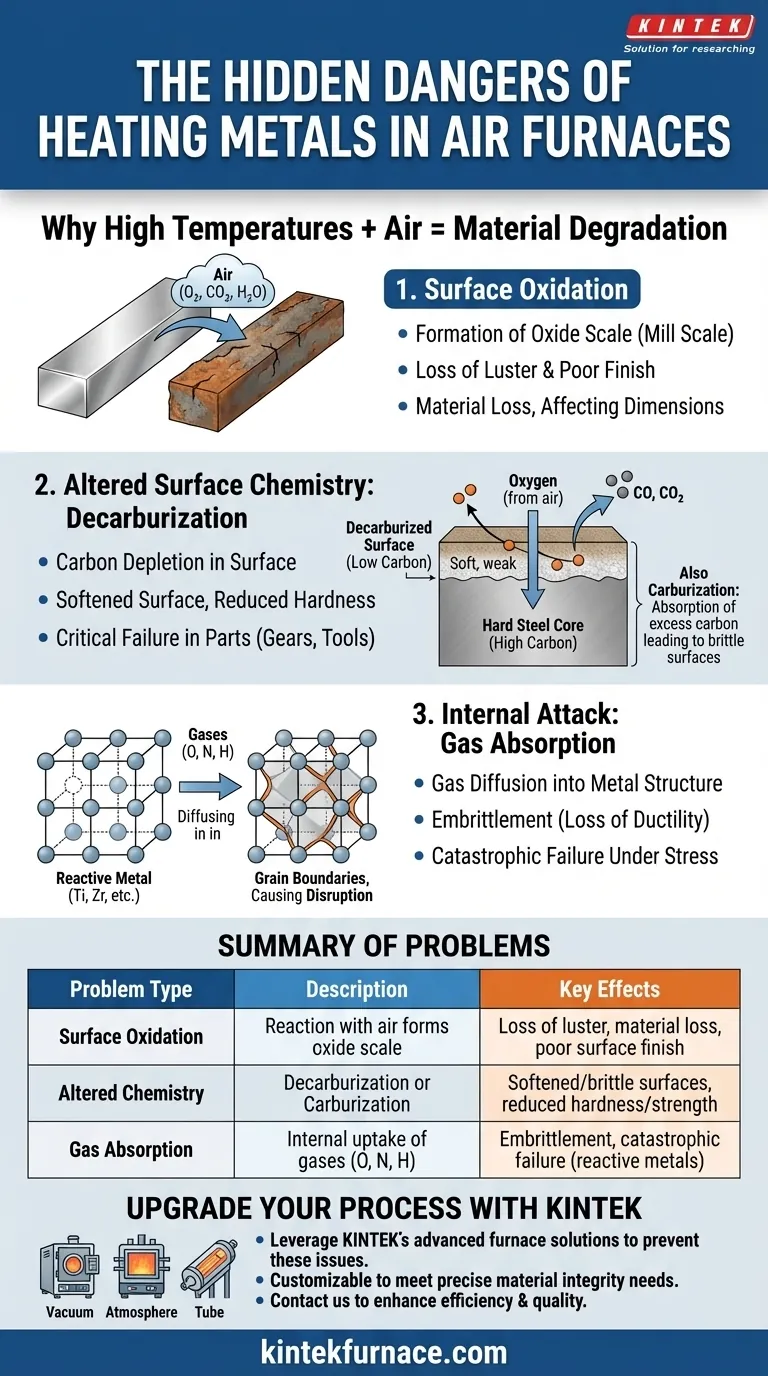

En bref, le chauffage des matériaux métalliques ordinaires dans un four à air introduit trois problèmes principaux : l'oxydation de surface, les changements de chimie de surface comme la décarburation, et l'absorption de gaz nocifs. Ces réactions incontrôlées dégradent la finition de surface du métal, altèrent ses propriétés mécaniques et peuvent compromettre l'intégrité du composant final.

Le problème fondamental est qu'à hautes températures, l'air apparemment inoffensif dans un four se transforme en un environnement chimiquement agressif. Cet environnement attaque le métal, le dépouillant de ses caractéristiques souhaitées et les remplaçant par des défauts qui peuvent aller du cosmétique au structurellement critique.

Le problème principal : l'oxydation de surface

Lorsqu'un métal est chauffé, ses atomes deviennent plus énergiques et réactifs. L'oxygène, le dioxyde de carbone et la vapeur d'eau présents dans l'air réagissent facilement avec la surface du métal.

Comment l'oxydation se produit

Cette réaction chimique forme une couche d'oxyde métallique à la surface de la pièce. Cette couche, souvent appelée calamine ou scorie, est fondamentalement différente du métal parent.

La conséquence immédiate : la calamine

Le résultat le plus visible est une perte de l'éclat du métal, remplacé par un revêtement terne, souvent écaillé ou rugueux. Cette calamine ruine la finition de surface et peut interférer avec les processus ultérieurs comme la peinture, le placage ou le soudage.

Le coût caché : perte de matière et imprécision

La calamine n'est pas seulement un revêtement ; c'est du matériau parent consommé. Ce processus entraîne une perte de métal, ce qui peut être un problème important pour les composants qui nécessitent des tolérances dimensionnelles précises.

La menace secondaire : la chimie de surface altérée

Les gaz dans l'air ne réagissent pas seulement avec le métal lui-même ; ils réagissent également avec les éléments d'alliage clés au sein du métal, notamment le carbone dans l'acier.

Décarburation : la perte de dureté

L'oxygène dans l'atmosphère du four peut réagir avec le carbone près de la surface d'une pièce en acier, formant du monoxyde de carbone ou du dioxyde de carbone gazeux. Ce processus, appelé décarburation, épuise la teneur en carbone dans la couche superficielle.

Étant donné que le carbone est l'élément principal responsable de la dureté de l'acier, une surface décarburée devient molle, perdant sa résistance et sa résistance à l'usure. C'est une défaillance critique pour des pièces comme les engrenages, les roulements ou les outils.

Carburation : un ajout involontaire

Inversement, si l'atmosphère du four est contaminée par des gaz riches en carbone comme le monoxyde de carbone ou le méthane, l'effet inverse peut se produire. La surface du métal peut absorber un excès de carbone, un processus appelé carburation, conduisant à une couche de surface fragile et imprévisible.

L'attaque interne : l'absorption de gaz

Pour certains métaux chimiquement actifs, le problème va plus loin que la surface. À hautes températures, ces métaux peuvent absorber des gaz directement dans leur structure interne.

Pour les métaux chimiquement actifs

Des métaux comme le titane, le zirconium et certains alliages spéciaux sont très sensibles à ce problème. Ils ont une forte affinité pour les gaz comme l'oxygène, l'azote et l'hydrogène.

Comment les gaz diffusent vers l'intérieur

Ces atomes de gaz ne restent pas seulement à la surface. Ils diffusent dans le métal, se logeant souvent le long des joints de grain de sa structure cristalline.

Le résultat : fragilisation et défaillance

La présence de ces atomes de gaz interstitiels perturbe gravement la structure interne du métal, entraînant une perte dramatique de ductilité. C'est ce qu'on appelle la fragilisation, et cela peut conduire à une défaillance prématurée et catastrophique du composant sous contrainte.

Faire le bon choix pour votre processus

Comprendre ces risques est crucial pour sélectionner la méthode de chauffage appropriée. Le choix dépend entièrement du matériau et du résultat attendu du traitement thermique.

- Si votre objectif principal est un simple travail à chaud (par exemple, le forgeage) : Vous pouvez accepter une certaine oxydation et décarburation, car cette couche de surface endommagée est souvent usinée lors des étapes ultérieures.

- Si votre objectif principal est le traitement thermique final (par exemple, la trempe de l'acier) : Un four à air est souvent inadapté, car la décarburation compromettra la dureté de surface et la résistance à l'usure requises du composant.

- Si vous travaillez avec des métaux réactifs (par exemple, le titane) : L'utilisation d'un four à air n'est pas une option. Vous devez utiliser un four sous vide ou sous gaz inerte pour éviter la fragilisation catastrophique causée par l'absorption de gaz.

En fin de compte, le contrôle de l'atmosphère du four est aussi critique que le contrôle de la température lorsque votre objectif est d'obtenir des propriétés matérielles spécifiques et fiables.

Tableau récapitulatif :

| Type de problème | Description | Effets clés |

|---|---|---|

| Oxydation de surface | Formation de calamine due à la réaction avec l'air | Perte d'éclat, perte de matière, mauvaise finition de surface |

| Chimie de surface altérée | Décarburation ou carburation due aux réactions gazeuses | Surfaces ramollies ou fragiles, dureté et résistance réduites |

| Absorption de gaz | Absorption interne de gaz comme l'oxygène et l'azote | Fragilisation, défaillance catastrophique des métaux réactifs |

Améliorez votre processus de traitement thermique avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des fours à haute température comme les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation poussée garantit des solutions précises pour prévenir l'oxydation, la décarburation et la fragilisation, répondant à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'intégrité et l'efficacité de vos matériaux !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz