Les fours à haute température avec contrôle précis de la température programmée constituent l'environnement idéal pour la synthèse de cristaux uniques de silicate d'uranyle de haute qualité. Ils exécutent des profils thermiques complexes qui assurent la fusion complète des matières premières, suivie d'un processus de refroidissement strictement réglementé pour favoriser une nucléation lente et ordonnée.

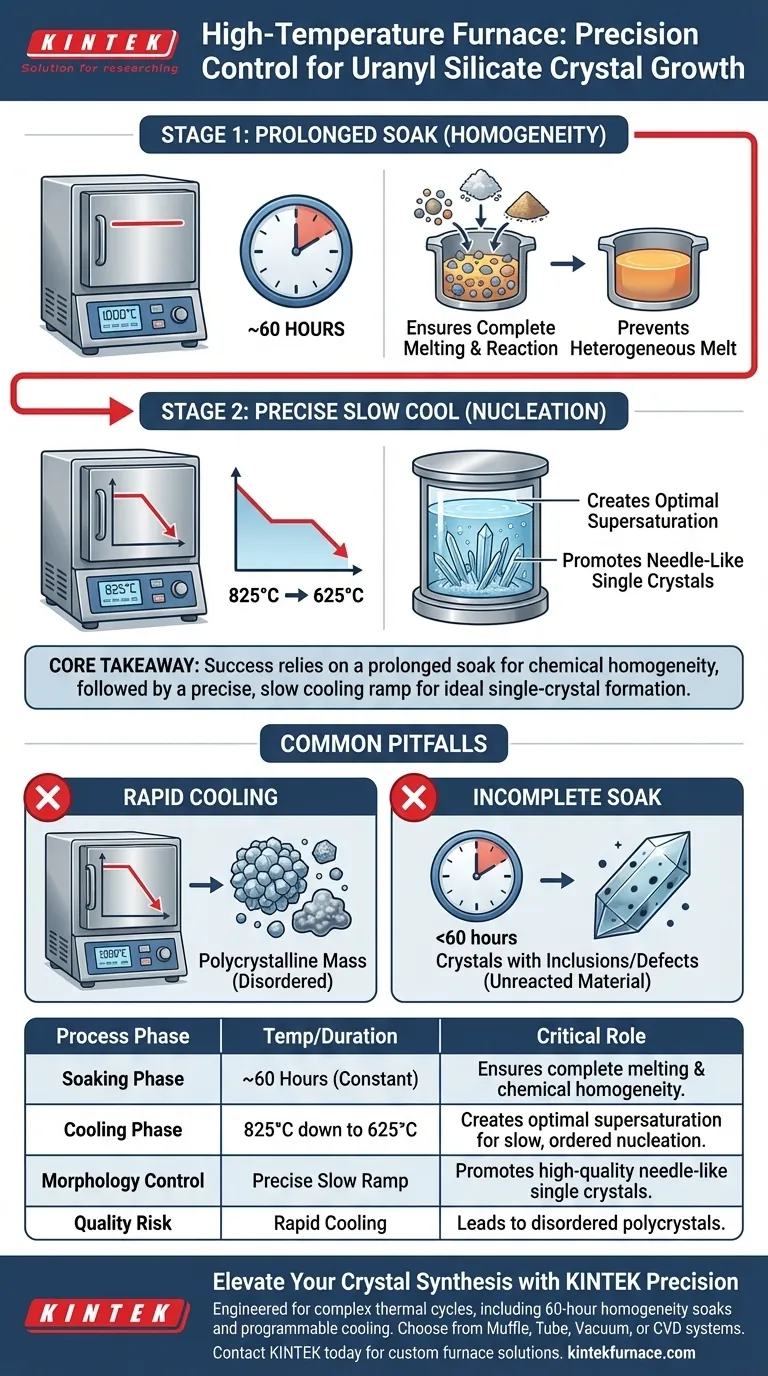

Point essentiel à retenir Le succès de la croissance des cristaux de silicate d'uranyle repose sur une stratégie thermique en deux étapes : un maintien prolongé à température constante pour atteindre l'homogénéité chimique, suivi d'une rampe de refroidissement précise et lente pour créer l'environnement de surfusion idéal pour la formation de cristaux uniques.

Atteindre l'homogénéité chimique

Pour cultiver des cristaux de haute qualité, le matériau de départ doit être parfaitement uniforme. Les fours de précision y parviennent grâce à un contrôle rigoureux de la phase de chauffage.

Le rôle du maintien à température constante

Un four à haute température standard ne suffit pas ; le système doit maintenir une température constante spécifique pendant une période prolongée.

Pour les silicates d'uranyle, cela implique souvent une période de maintien d'environ 60 heures.

Assurer une réaction complète

Cette durée prolongée est essentielle pour la thermodynamique du mélange. Elle garantit que toutes les matières premières sont complètement fondues et ont réagi complètement les unes avec les autres.

Sans ce temps de maintien précis, le mélange reste hétérogène, ce qui entraîne une croissance cristalline incohérente plus tard dans le processus.

Contrôler la nucléation par le refroidissement

Une fois les matériaux complètement réagis, la transition du liquide au solide détermine la structure finale. C'est là que le contrôle programmable de la température devient le principal moteur de la qualité.

Établir l'environnement de surfusion

Le processus de refroidissement doit être lent et délibéré, passant généralement de 825°C à 625°C.

Cette descente contrôlée crée un environnement de surfusion optimal. Elle permet aux matériaux dissous de précipiter hors de la solution progressivement plutôt que de se solidifier instantanément.

Favoriser une morphologie aciculaire

L'objectif spécifique pour les silicates d'uranyle est souvent la formation de cristaux uniques aciculaires de haute qualité.

Un refroidissement de précision empêche la formation de structures polycristallines indésirables ou de produits amorphes (verre), qui se produisent lorsque la température chute trop rapidement ou de manière inégale.

Pièges courants à éviter

Bien que le four fournisse la capacité, le profil thermique lui-même implique des compromis qui doivent être gérés.

Le risque d'un refroidissement rapide

Si le four ne parvient pas à maintenir une rampe de descente lente et régulière, le système entre trop rapidement dans un état de surfusion élevée.

Cela déclenche une nucléation rapide en de nombreux points simultanément, résultant en une masse de petits cristaux polycristallins désordonnés plutôt qu'un seul grand cristal ordonné.

Maintien incomplet

Réduire le temps de maintien de 60 heures pour économiser de l'énergie ou du temps est une erreur fréquente.

Si le mélange n'est pas complètement homogénéisé avant le début du refroidissement, les cristaux résultants contiendront probablement des inclusions ou des défauts provenant de matières premières non réagies.

Faire le bon choix pour votre objectif

Lors de la configuration de votre profil thermique pour la préparation de silicate d'uranyle, alignez vos paramètres sur vos exigences structurelles spécifiques.

- Si votre objectif principal est la clarté et l'ordre des cristaux : Privilégiez la précision de la rampe de refroidissement (825°C à 625°C) pour assurer un environnement de surfusion stable pour la croissance aciculaire.

- Si votre objectif principal est l'homogénéité des matériaux : Assurez-vous que votre programmation inclut la durée complète de maintien de 60 heures pour garantir la fusion et la réaction complètes des intrants bruts.

Le contrôle précis de la température n'est pas seulement une caractéristique ; c'est le mécanisme fondamental qui détermine si vous produisez un cristal unique de grande valeur ou un solide amorphe désordonné.

Tableau récapitulatif :

| Phase du processus | Température/Durée | Rôle critique pour le silicate d'uranyle |

|---|---|---|

| Phase de maintien | ~60 heures (constant) | Assure la fusion complète et l'homogénéité chimique des matières premières. |

| Phase de refroidissement | 825°C à 625°C | Crée une surfusion optimale pour une nucléation lente et ordonnée. |

| Contrôle de la morphologie | Rampe lente précise | Favorise la croissance de cristaux uniques aciculaires de haute qualité. |

| Risque de qualité | Refroidissement rapide | Conduit à des polycristaux désordonnés au lieu de cristaux uniques. |

Améliorez votre synthèse de cristaux avec la précision KINTEK

Obtenir la morphologie aciculaire parfaite dans les cristaux de silicate d'uranyle nécessite une stabilité thermique absolue et une précision programmable. KINTEK fournit la technologie de four à haute température de pointe nécessaire pour maîtriser vos profils de maintien et de refroidissement.

Pourquoi choisir KINTEK ?

- R&D expert : Systèmes conçus pour des cycles thermiques complexes comme le maintien d'homogénéité de 60 heures.

- Solutions polyvalentes : Choisissez parmi les systèmes Muffle, Tube, Vacuum ou CVD adaptés à la précision de laboratoire.

- Performances personnalisables : Contrôleurs de température entièrement programmables pour gérer des environnements de surfusion délicats.

Que vous cultiviez des cristaux uniques ou développiez des matériaux avancés, nos fours offrent la fiabilité dont votre recherche a besoin. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Еvgeny V. Nazarchuk, Dmitri O. Charkin. A novel microporous uranyl silicate prepared by high temperature flux technique. DOI: 10.1515/zkri-2024-0121

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle joue un four à résistance industriel de type boîte dans le procédé WAAM pour l'Inconel 625 ? Optimiser l'intégrité microstructurale

- Pourquoi la surveillance de la température et de l'atmosphère est-elle essentielle dans les opérations de four ? Assurer la sécurité et la qualité du traitement thermique

- Comment un four à atmosphère tubulaire assure-t-il la performance du carbone dur poreux dopé à l'oxygène ? Maîtriser la carbonisation de précision

- Quelle est la plage de pression d'un four à atmosphère sous des conditions de haute pression ? Découvrez les solutions personnalisées pour votre laboratoire

- Pourquoi les fours à atmosphère inerte sont-ils importants pour les produits en graphite et en carbone ? Prévenir l'oxydation et garantir des résultats de haute performance

- Quels types de fours sont spécialement conçus pour le traitement dans des atmosphères inertes ? Explorez les systèmes scellés pour des résultats sans oxydation

- Comment un four à boîte sous atmosphère contribue-t-il au traitement thermique des matériaux ? Obtenez un contrôle précis et des résultats supérieurs

- Pourquoi un environnement scellé est-il important dans un four à atmosphère contrôlée ? Assurer la précision et la sécurité dans les processus à haute température