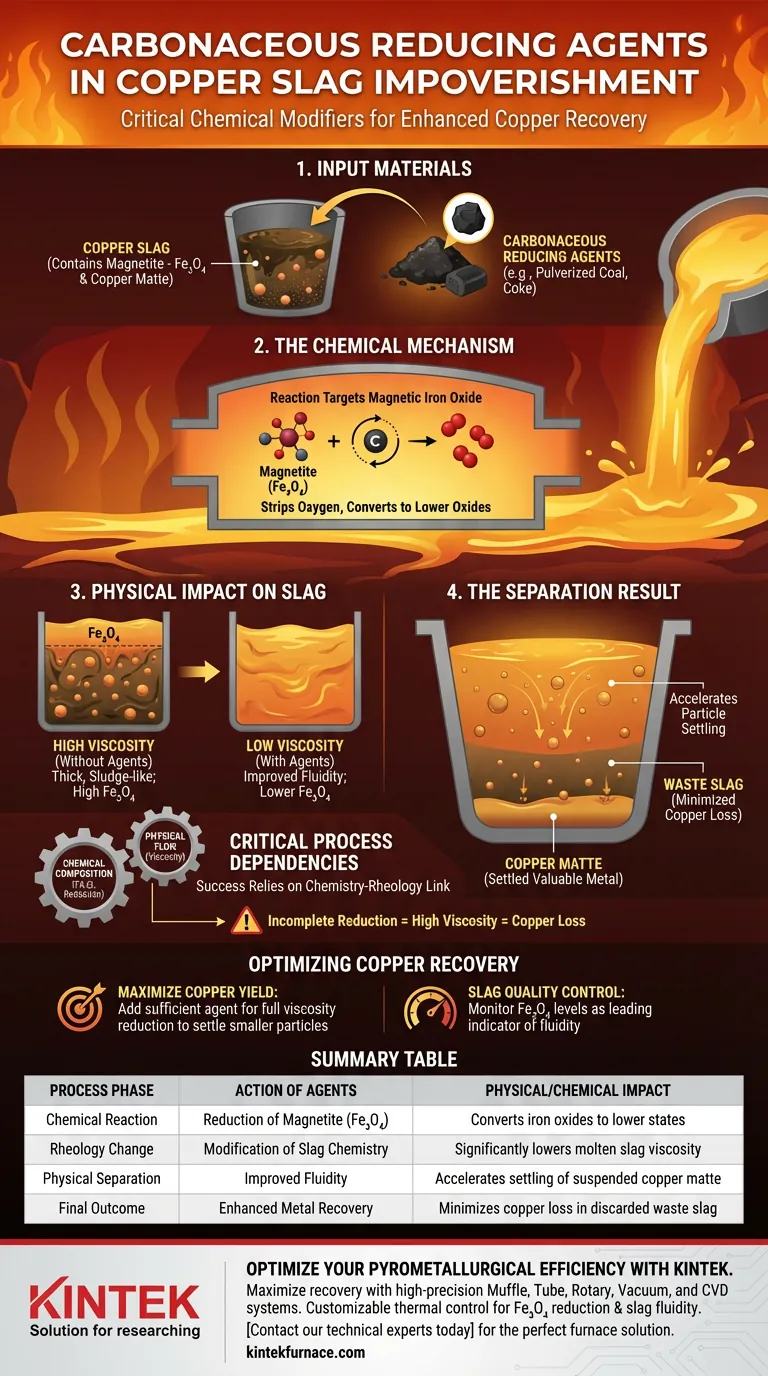

Les agents réducteurs carbonés agissent comme des modificateurs chimiques essentiels dans l'appauvrissement pyrométallurgique des scories de cuivre. En introduisant des matériaux tels que du charbon pulvérisé ou du coke dans le mélange en fusion, les opérateurs déclenchent une réduction chimique spécifique qui modifie fondamentalement les propriétés physiques des scories pour permettre la récupération du cuivre.

La fonction principale de ces agents est de réduire l'oxyde de fer magnétique ($Fe_3O_4$) en oxydes inférieurs. Cette transformation chimique abaisse la viscosité des scories en fusion, facilitant la décantation physique des particules de matte de cuivre et empêchant la perte de métaux précieux dans les déchets.

Le Mécanisme Chimique

Ciblage de l'Oxyde de Fer Magnétique

Les scories de cuivre contiennent naturellement des quantités importantes d'oxyde de fer magnétique, connu sous le nom de magnétite ($Fe_3O_4$).

Ce composé est la cible principale du processus d'appauvrissement.

La Réaction de Réduction

Lorsque des agents carbonés (comme le charbon ou le coke) sont ajoutés à la masse en fusion, ils réagissent avec la magnétite.

Cette réaction retire l'oxygène de la magnétite, convertissant le $Fe_3O_4$ en oxydes inférieurs.

L'Impact Physique sur les Scories

Abaissement de la Viscosité

La présence de niveaux élevés de magnétite a tendance à rendre les scories en fusion épaisses et pâteuses.

En réduisant chimiquement la magnétite en oxydes inférieurs, les agents carbonés abaissent significativement la viscosité du fluide.

Amélioration de la Fluidité

Le processus de réduction entraîne directement une fluidité améliorée.

Des scories plus fluides créent un environnement où les particules en suspension rencontrent moins de résistance au mouvement.

Le Résultat de la Séparation

Accélération de la Décantation des Particules

Le cuivre précieux existe dans les scories sous forme de particules de matte de cuivre en suspension.

L'augmentation de la fluidité accélère la décantation de ces particules plus lourdes vers le fond du récipient.

Réduction de la Perte de Cuivre

Une décantation efficace permet une séparation distincte entre la matte précieuse et les scories résiduelles.

Cette séparation garantit que la teneur en cuivre restante dans les scories rejetées est considérablement minimisée.

Dépendances Critiques du Processus

Le Lien entre Chimie et Rhéologie

Le succès de ce processus repose entièrement sur la relation entre la composition chimique et le flux physique.

Si l'oxyde de fer magnétique n'est pas suffisamment réduit, les scories restent trop visqueuses.

La Conséquence d'une Réduction Incomplète

Une viscosité élevée agit comme une barrière physique à la séparation.

Sans l'ajout d'agents réducteurs, les particules de matte de cuivre restent piégées dans la suspension et sont perdues dans le flux de déchets final.

Optimisation de la Récupération du Cuivre

Pour gérer efficacement le processus d'appauvrissement, alignez votre approche sur les objectifs opérationnels suivants :

- Si votre objectif principal est de maximiser le rendement en cuivre : Assurez-vous d'ajouter suffisamment d'agent carboné pour abaisser complètement la viscosité, permettant même aux plus petites particules de matte de se déposer.

- Si votre objectif principal est le contrôle de la qualité des scories : Surveillez les niveaux d'oxyde de fer magnétique ($Fe_3O_4$), car sa réduction est le principal indicateur d'une fluidité et d'une efficacité de séparation améliorées.

Maîtriser la viscosité des scories par réduction chimique est le levier le plus efficace pour minimiser la perte de cuivre.

Tableau Récapitulatif :

| Phase du Processus | Action des Agents Carbonés | Impact Physique/Chimique |

|---|---|---|

| Réaction Chimique | Réduction de la Magnétite ($Fe_3O_4$) | Convertit les oxydes de fer en états inférieurs |

| Changement Rhéologique | Modification de la Chimie des Scories | Abaisse significativement la viscosité des scories en fusion |

| Séparation Physique | Fluidité Améliorée | Accélère la décantation de la matte de cuivre en suspension |

| Résultat Final | Récupération Améliorée des Métaux | Minimise la perte de cuivre dans les scories résiduelles rejetées |

Optimisez Votre Efficacité Pyrométallurgique avec KINTEK

Maximisez votre récupération de métaux et affinez votre traitement des scories de cuivre avec des équipements de haute précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD à haute température, tous entièrement personnalisables pour répondre à vos besoins métallurgiques spécifiques.

Que vous cibliez la réduction de $Fe_3O_4$ ou l'amélioration de la fluidité des scories, nos fours de laboratoire fournissent le contrôle thermique précis requis pour des processus d'appauvrissement réussis.

Prêt à améliorer la productivité de votre laboratoire ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four parfaite pour votre application.

Guide Visuel

Références

- Jiaxing Liu, Baisui Han. The Utilization of the Copper Smelting Slag: A Critical Review. DOI: 10.3390/min15090926

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment un four de séchage sous vide industriel affecte-t-il les performances des électrodes ? Optimiser la stabilité des batteries sodium-ion

- Quelles sont les caractéristiques idéales d'un milieu de trempe ? Atteindre une dureté et une sécurité optimales dans le traitement thermique

- Quel est le rôle du broyage au mortier combiné au traitement au pistolet thermique dans la synthèse de catalyseurs ? Obtenir une dispersion de PtCln

- Pourquoi les fonctions définies par l'utilisateur (UDF) sont-elles nécessaires pour modéliser la combustion complexe ? Précision débloquée dans la simulation de fournaises

- Quelle est la nécessité du préchauffage des matériaux de renforcement ? Éliminer les défauts dans les alliages d'aluminium

- Comment le contrôle programmé de la température aide-t-il au dégazage des cermets Ti(C,N)-FeCr ? Assurer l'intégrité structurelle

- Comment un spectromètre micro-Raman de précision est-il utilisé dans la caractérisation des céramiques SSBSN ? Vérification de la phase principale

- Quelle est la fonction des fours de traitement thermique de mise en solution et de vieillissement ? Optimiser les propriétés de l'acier inoxydable 17-4 PH