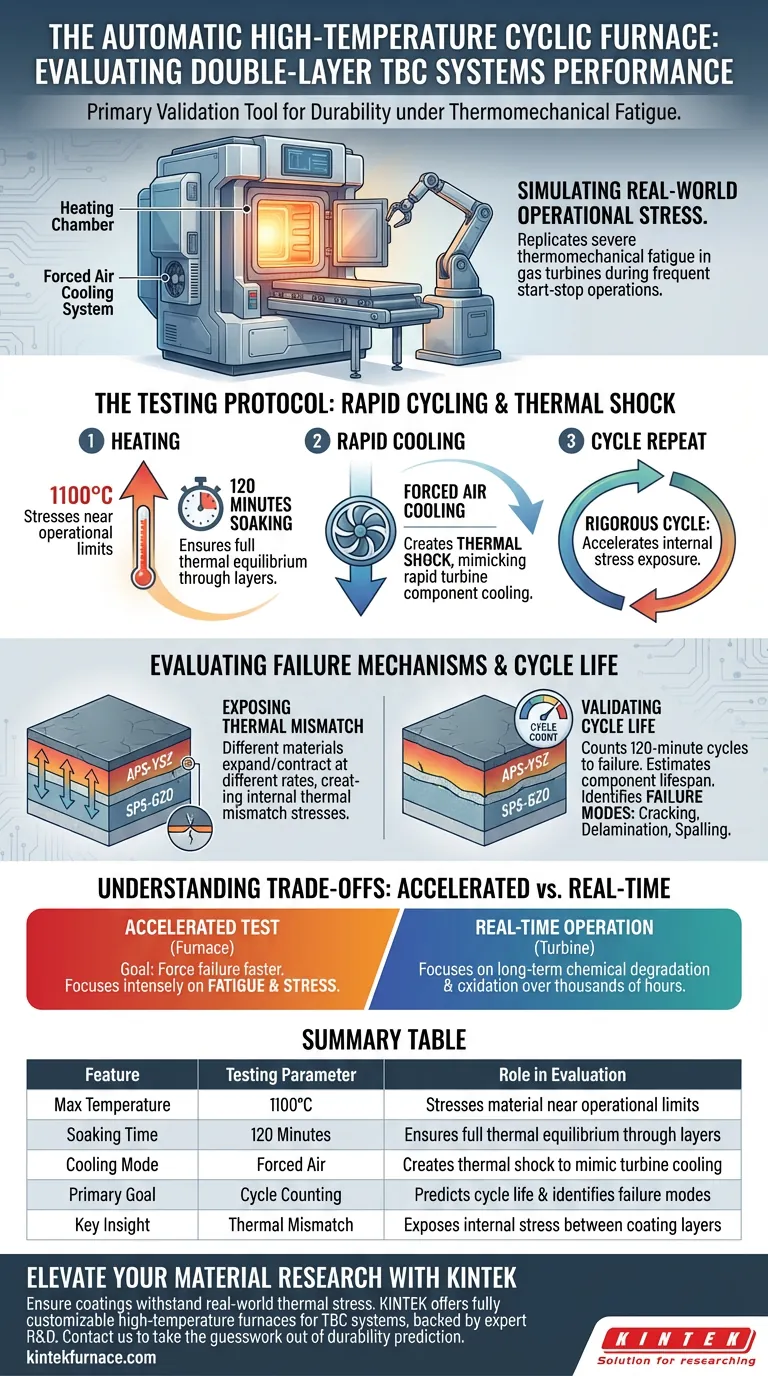

Un four cyclique automatique à haute température sert d'outil de validation principal pour déterminer la durabilité des systèmes de revêtements barrière thermique (TBC) à double couche sous contrainte. Son rôle spécifique est de simuler la fatigue thermomécanique sévère qui se produit dans les turbines à gaz lors des opérations fréquentes de démarrage et d'arrêt.

Le four soumet le revêtement à un cycle rigoureux de chauffage à 1100°C, de maintien pendant 120 minutes et de refroidissement rapide à l'air forcé. Ce processus accélère l'exposition des contraintes internes, permettant aux ingénieurs de prédire avec précision la durée de vie en cycles et les modes de défaillance de structures complexes.

Simulation des contraintes opérationnelles du monde réel

Répétition des cycles de turbine à gaz

Dans les applications du monde réel, les turbines à gaz ne fonctionnent pas toujours à température constante. Elles subissent des changements opérationnels fréquents.

Le four cyclique automatique est conçu pour reproduire ces environnements de démarrage-arrêt spécifiques. Au lieu de tester la simple résistance à la chaleur, il teste la capacité du matériau à résister aux fluctuations constantes.

Le rôle du choc thermique

La fonction la plus critique du four est l'application du refroidissement à l'air forcé après une période de chaleur intense.

Ce changement rapide crée un effet de choc thermique. Il imite le refroidissement rapide qu'un composant de turbine peut subir, ce qui est souvent beaucoup plus dommageable que la phase de chauffage elle-même.

Le protocole de test

Paramètres de température précis

Pour garantir des résultats standardisés, le four contrôle le processus de chauffage avec une grande précision.

Le protocole standard consiste à amener le système à 1100°C. Cette température est suffisante pour solliciter les matériaux près de leurs limites opérationnelles sans les faire fondre immédiatement.

Trempe thermique

Une fois la température cible atteinte, le four la maintient pendant une période de 120 minutes.

Cette durée garantit que la chaleur pénètre complètement à travers la structure à double couche. Elle garantit que l'ensemble du système, et pas seulement la surface, atteint l'équilibre thermique avant le début de la phase de refroidissement.

Évaluation des mécanismes de défaillance

Exposition de l'incompatibilité thermique

Les systèmes à double couche, tels que APS-YSZ/SPS-GZO, sont constitués de différents matériaux superposés. Ces matériaux se dilatent et se contractent à des vitesses différentes.

La nature cyclique du four accélère le développement des contraintes internes dues à l'incompatibilité thermique. Cela révèle à quel point les couches restent liées lorsqu'elles se combattent mutuellement en raison de leurs taux d'expansion différents.

Validation de la durée de vie en cycles

Le résultat ultime de ce test est la détermination de la durée de vie en cycles du TBC.

En comptant le nombre de cycles de 120 minutes que le revêtement peut supporter avant de défaillir, les ingénieurs peuvent estimer la durée de vie du composant sur le terrain. Il identifie également les modes de défaillance spécifiques : si le revêtement se fissure, se délaminent ou s'écaille.

Comprendre les compromis

Tests accélérés vs. tests en temps réel

Il est important de reconnaître que cette méthode est un test accéléré.

L'objectif est de provoquer une défaillance plus rapidement qu'elle ne se produirait dans une turbine fonctionnant dans des conditions normales. Bien que cela permette de gagner du temps, cela se concentre intensément sur la fatigue et les contraintes plutôt que sur la dégradation chimique à long terme ou l'oxydation qui pourraient survenir après des milliers d'heures de fonctionnement à régime constant.

Faire le bon choix pour votre objectif

Lors de l'évaluation des systèmes TBC, comprendre l'intention du four cyclique est essentiel pour interpréter vos données.

- Si votre objectif principal est la prédiction de la durabilité : Examinez le nombre total de cycles de vie pour estimer combien de cycles de démarrage-arrêt le composant peut supporter avant d'être remplacé.

- Si votre objectif principal est le développement de matériaux : Analysez les modes de défaillance révélés par l'incompatibilité thermique pour ajuster la composition ou l'épaisseur de vos couches APS-YSZ ou SPS-GZO.

En soumettant rigoureusement l'interface entre les couches à des contraintes, le four cyclique automatique fournit le verdict définitif sur la fiabilité mécanique d'un revêtement.

Tableau récapitulatif :

| Caractéristique | Paramètre de test | Rôle dans l'évaluation |

|---|---|---|

| Température maximale | 1100°C | Sollicite le matériau près des limites opérationnelles |

| Temps de maintien | 120 minutes | Assure un équilibre thermique complet à travers les couches |

| Mode de refroidissement | Air forcé | Crée un choc thermique pour simuler le refroidissement de la turbine |

| Objectif principal | Comptage des cycles | Prédit la durée de vie en cycles et identifie les modes de défaillance |

| Insight clé | Incompatibilité thermique | Expose les contraintes internes entre les couches de revêtement |

Élevez votre recherche de matériaux avec KINTEK

Assurez-vous que vos revêtements peuvent résister aux rigueurs des contraintes thermiques du monde réel. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme de solutions de laboratoire, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD.

Nos fours à haute température sont entièrement personnalisables pour répondre à vos protocoles de test uniques pour les systèmes TBC et au-delà. Contactez-nous dès aujourd'hui pour trouver le four parfait pour votre laboratoire et éliminez les incertitudes de la prédiction de durabilité.

Guide Visuel

Références

- Jens Igel, Robert Vaßen. Extended Lifetime of Dual-Layer Yttria-Stabilized Zirconia APS/Gadolinium Zirconate SPS Thermal Barrier Coatings in Furnace Cycle Tests. DOI: 10.3390/coatings14121566

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment la calcination au four influence-t-elle la morphologie microscopique des catalyseurs à base de kaolin ? Amélioration de la surface spécifique et de la porosité

- Quel rôle le traitement thermique avec un contrôle précis de la température et une contrainte de traction jouent-ils dans la stabilisation des fibres PVDF ?

- Quels sont les avantages de l'utilisation d'un applicateur micro-ondes multimode pour le revêtement d'alliages ? Chauffage interne volumétrique rapide

- Pourquoi l'iode de haute pureté est-il utilisé comme agent de transport dans la croissance de MoS2 et MoSe2 ? Croissance cristalline CVT avancée

- Quelles sont les fonctions principales d'un dilatomètre de haute précision dans la ductilité à chaud ? Optimiser la précision du moulage de l'acier

- Comment les fours électriques sont-ils appliqués en métallurgie des poudres et en impression 3D ? Découvrez le frittage et le traitement thermique de précision

- Qu'est-ce qu'un four à lots et comment fonctionne-t-il ? Maîtrisez le traitement thermique de précision pour diverses applications

- Quelle est l'importance de l'utilisation d'équipements de chauffage à haute température pour atteindre 1250°C pour les alliages ? Excellence des tests de résistance