L'oxydation par croissance thermique est la méthode privilégiée pour préparer les diélectriques de grille en dioxyde de silicium (SiO2) car elle produit une densité structurelle et une qualité d'interface supérieures. En faisant réagir l'oxygène directement avec un substrat de silicium dans un four à haute température, ce processus crée une couche diélectrique qui surpasse les films déposés. Pour les transistors en couches minces à base d'oxyde d'indium-gallium-zinc amorphe (a-IGZO) (TFT), cela se traduit directement par une stabilité électrique optimisée et une perte de courant minimisée.

Point essentiel Le processus de croissance thermique n'est pas simplement une technique de revêtement, mais une transformation chimique qui produit un diélectrique extrêmement dense avec un minimum de défauts. Son principal avantage dans les applications TFT a-IGZO est la suppression significative du courant de fuite et l'amélioration de la fiabilité du dispositif grâce à une faible densité d'états d'interface.

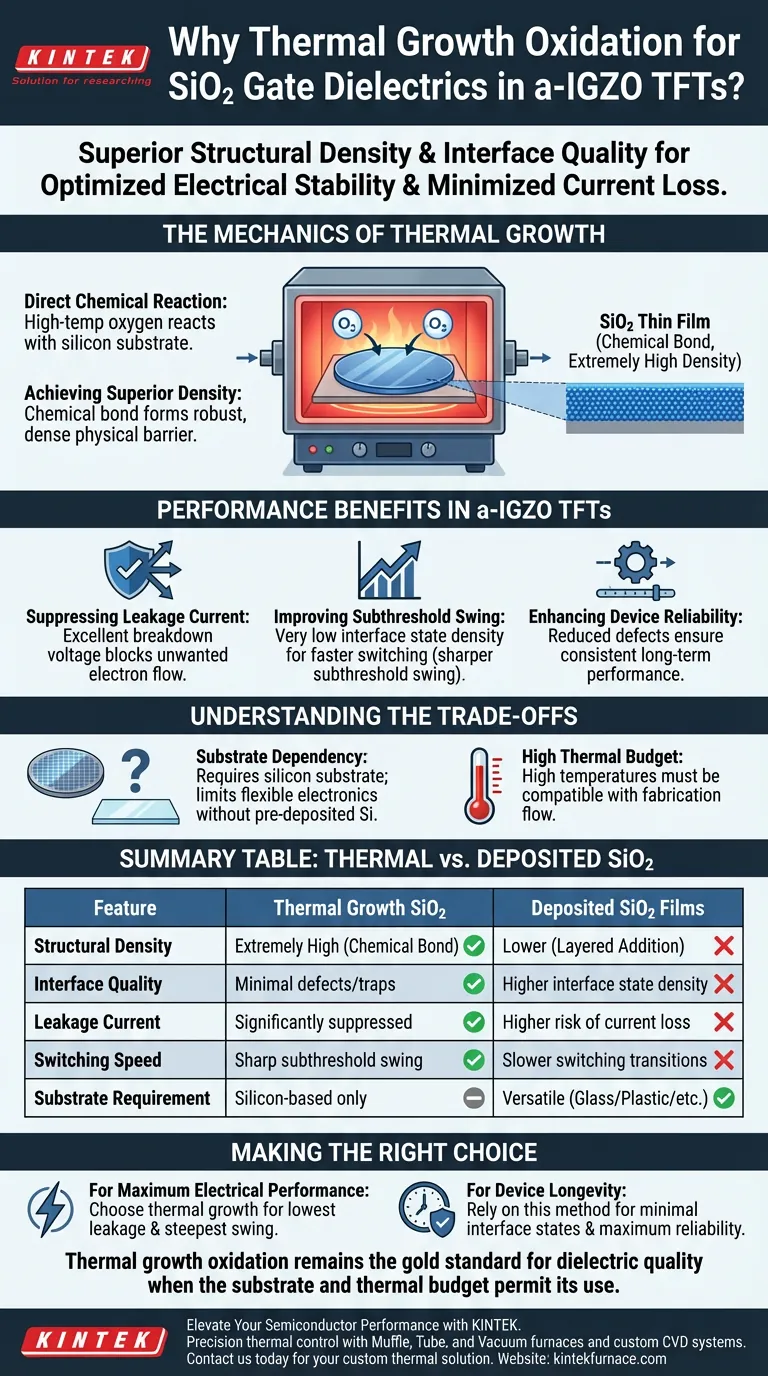

La mécanique de la croissance thermique

Réaction chimique directe

Contrairement aux méthodes de dépôt qui ajoutent du matériau *sur* une surface, la croissance thermique implique la réaction directe de l'oxygène avec le substrat de silicium.

Cela se produit dans un environnement de four à haute température, garantissant une conversion chimique uniforme.

Obtention d'une densité supérieure

Étant donné que l'oxyde crée une liaison chimique avec le silicium sous-jacent, le film mince de SiO2 résultant possède une densité extrêmement élevée.

Cette intégrité structurelle est difficile à reproduire avec des techniques de dépôt à plus basse température, ce qui se traduit par une barrière physique plus robuste.

Avantages de performance dans les TFT a-IGZO

Suppression du courant de fuite

La haute densité du SiO2 obtenu par croissance thermique offre une excellente tension de claquage.

Cette capacité d'isolation robuste bloque efficacement le flux d'électrons indésirable, supprimant considérablement le courant de fuite à travers le diélectrique de grille.

Amélioration du sous-seuil

Une métrique critique pour les performances des TFT est le sous-seuil, qui indique la rapidité avec laquelle un transistor peut passer de l'état "éteint" à l'état "allumé".

La croissance thermique entraîne une très faible densité d'états d'interface, minimisant les pièges de charge qui dégradent les vitesses de commutation. Cela permet un sous-seuil plus net et plus efficace.

Amélioration de la fiabilité du dispositif

La réduction des défauts et des pièges d'interface garantit que le dispositif maintient des performances constantes au fil du temps.

En fournissant une interface stable pour le canal a-IGZO, le diélectrique obtenu par croissance thermique améliore la fiabilité à long terme globale du transistor.

Comprendre les compromis

Dépendance du substrat

Ce processus nécessite un substrat de silicium pour réagir avec l'oxygène.

Il ne peut pas être utilisé sur des substrats non silicium (comme le verre ou le plastique) sans une couche de silicium pré-déposée, ce qui limite son application directe dans certains contextes d'électronique flexible.

Budget thermique élevé

Le processus repose sur des températures élevées pour entraîner la réaction d'oxydation.

Ce budget thermique doit être compatible avec le reste du flux de fabrication. Bien que bénéfique pour la qualité du diélectrique, il nécessite une planification d'intégration minutieuse pour éviter d'endommager d'autres structures sensibles à la température.

Faire le bon choix pour votre objectif

Bien que la croissance thermique offre une qualité supérieure, elle est spécifique aux flux basés sur le silicium.

- Si votre objectif principal est la performance électrique maximale : Choisissez la croissance thermique pour garantir le courant de fuite le plus bas possible et le sous-seuil le plus net.

- Si votre objectif principal est la longévité du dispositif : Fiez-vous à cette méthode pour minimiser les états d'interface et maximiser la fiabilité du TFT a-IGZO.

L'oxydation par croissance thermique reste la référence en matière de qualité diélectrique lorsque le substrat et le budget thermique permettent son utilisation.

Tableau récapitulatif :

| Caractéristique | SiO2 par croissance thermique | Films de SiO2 déposés |

|---|---|---|

| Densité structurelle | Extrêmement élevée (liaison chimique) | Plus faible (ajout en couches) |

| Qualité de l'interface | Défauts/pièges minimaux | Densité d'états d'interface plus élevée |

| Courant de fuite | Significativement supprimé | Risque plus élevé de perte de courant |

| Vitesse de commutation | Sous-seuil net | Transitions de commutation plus lentes |

| Exigence de substrat | Uniquement à base de silicium | Polyvalent (verre/plastique/etc.) |

Améliorez les performances de vos semi-conducteurs avec KINTEK

La précision dans la croissance des diélectriques commence par un contrôle thermique supérieur. Chez KINTEK, nous fournissons aux chercheurs et aux fabricants des fours à moufle, à tube et sous vide haute performance conçus pour répondre aux budgets thermiques rigoureux de la fabrication des TFT a-IGZO.

Que vous ayez besoin de systèmes CVD personnalisés ou de fours de laboratoire à haute température pour des processus d'oxydation spécialisés, nos équipes R&D et de fabrication expertes fournissent la fiabilité dont vos innovations ont besoin. Contactez-nous dès aujourd'hui pour trouver votre solution thermique personnalisée et garantir que votre prochain projet atteigne une stabilité électrique et une longévité maximales.

Guide Visuel

Références

- Sang Yeon Park, Eou‐Sik Cho. 355 nm Nanosecond Ultraviolet Pulsed Laser Annealing Effects on Amorphous In-Ga-ZnO Thin Film Transistors. DOI: 10.3390/mi15010103

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

Les gens demandent aussi

- Quelles sont les exigences pour le chargement de poudre de soufre dans la synthèse de MoS2 ? Maîtrisez la plage de précision de 50 à 150 mg

- Quel est le rôle d'une étuve de laboratoire dans la déshydratation des champignons ? Maîtriser le prétraitement pour une analyse biochimique précise

- Comment une alimentation de polarisation influence-t-elle les revêtements AlCrSiWN ? Maîtrisez le bombardement d'ions pour une durabilité supérieure

- Pourquoi les débitmètres d'azote de haute précision sont-ils essentiels pendant la pyrolyse ? Assurer une préparation parfaite du charbon

- Quels sont les avantages techniques de l'utilisation de la méthode au sel fondu ? Optimisez la synthèse de votre support carboné de biomasse

- Quels sont les avantages de l'utilisation d'actionneurs électriques dans cette solution ? Atteindre la précision, la sécurité et l'efficacité dans l'automatisation

- Quels avantages uniques l'équipement de chauffage par micro-ondes offre-t-il pour la réduction de la poussière de fer ? Augmenter les taux de récupération

- Quel rôle jouent les fours de frittage RTP ou continus dans la formation des électrodes de cellules solaires ? Optimisez votre processus de cuisson