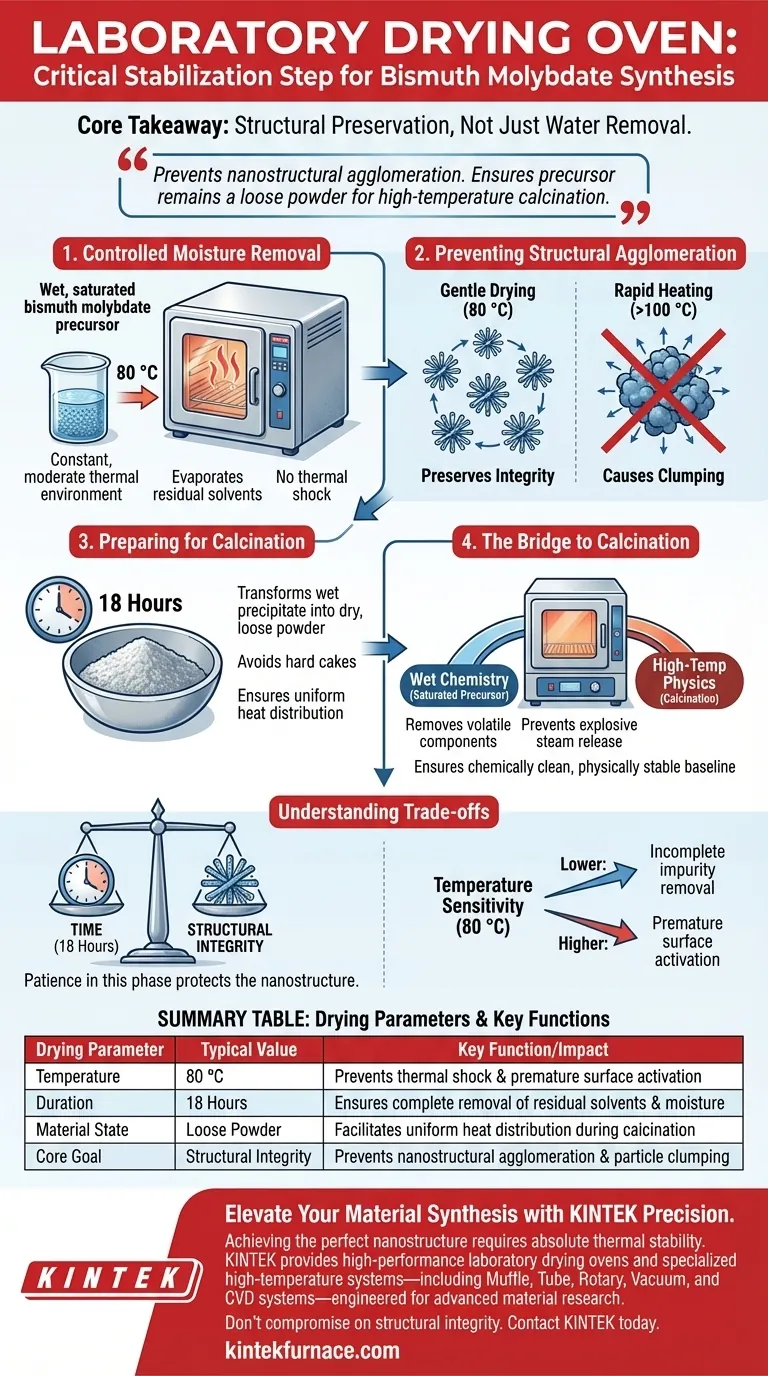

Une étuve de laboratoire sert d'étape de stabilisation critique dans la synthèse du molybdate de bismuth solide. Sa fonction principale est de fournir un environnement thermique constant et modéré—généralement autour de 80 °C pendant 18 heures—pour éliminer en douceur les impuretés liquides résiduelles et l'humidité du matériau précurseur lavé.

Point clé : La phase de séchage ne consiste pas seulement à éliminer l'eau ; c'est une technique de préservation structurelle. En utilisant une chaleur douce et soutenue, l'étuve empêche l'agglomération nanostructurale qui se produit lors des pics de température rapides, garantissant que le précurseur reste une poudre lâche prête pour la calcination à haute température.

La mécanique de la stabilisation des précurseurs

Élimination contrôlée de l'humidité

Après le lavage initial du molybdate de bismuth solide, le matériau est saturé de solvants résiduels et d'eau.

L'étuve de séchage crée un environnement thermique stable, généralement maintenu à 80 °C. Cette température modérée est suffisante pour évaporer les liquides sans soumettre le matériau à un choc thermique.

Prévention de l'agglomération structurelle

L'un des principaux risques lors de la synthèse est le mottage, ou agglomération, des nanostructures.

Si le matériau humide était exposé immédiatement à des augmentations rapides de température, la tension superficielle et les taux de séchage inégaux forceraient les particules à se lier étroitement. Le profil de chauffage doux de l'étuve de séchage atténue cela, préservant l'intégrité individuelle des nanostructures.

Préparation à la calcination à haute température

Assurer un état « lâche »

L'objectif du processus de séchage est de transformer le précipité humide en une poudre sèche et lâche.

En éliminant lentement l'humidité sur une période de 18 heures, le matériau évite de former des gâteaux durs ou des agrégats denses. Cet « état lâche » est essentiel pour une distribution uniforme de la chaleur dans la prochaine étape du traitement.

Le pont vers la calcination

L'étuve de séchage agit comme un pont nécessaire entre la chimie humide et la physique à haute température.

Elle élimine les composants volatils qui pourraient provoquer une libération explosive de vapeur ou un effondrement structurel pendant le processus de calcination ultérieur. Cela garantit que le matériau de base est chimiquement propre et physiquement stable avant de subir un traitement thermique intense.

Comprendre les compromis

Temps vs intégrité structurelle

La durée de 18 heures représente un investissement de temps important, mais c'est un compromis nécessaire pour la qualité.

Bâcler ce processus en augmentant la température pour accélérer le séchage (par exemple, au-dessus de 100 °C) risque de déclencher l'agglomération même que vous essayez d'éviter. La patience dans cette phase protège la nanostructure.

Sensibilité à la température

Bien qu'efficace pour l'humidité, le point de consigne de 80 °C est spécifique à la préservation de ce précurseur particulier.

S'en écarter significativement vers le bas peut ne pas éliminer toutes les impuretés, tandis que des températures plus élevées pourraient activer prématurément des changements de surface ou densifier la poudre, rendant le catalyseur final moins efficace.

Faire le bon choix pour votre objectif

Pour garantir la plus haute qualité de matériau de molybdate de bismuth, alignez votre protocole de séchage sur vos objectifs spécifiques :

- Si votre objectif principal est la préservation de la nanostructure : Respectez strictement la limite douce de 80 °C pour éviter le mottage des particules et préserver la surface spécifique.

- Si votre objectif principal est la cohérence du processus : Maintenez la durée complète de 18 heures pour garantir que chaque lot entre dans la phase de calcination avec une teneur en humidité identique.

L'étuve de séchage n'est pas seulement un déshydrateur ; c'est l'outil qui définit la texture physique et l'uniformité de votre catalyseur final.

Tableau récapitulatif :

| Paramètre de séchage | Valeur typique | Fonction/Impact clé |

|---|---|---|

| Température | 80 °C | Prévient le choc thermique et l'activation prématurée de la surface |

| Durée | 18 heures | Assure l'élimination complète des solvants résiduels et de l'humidité |

| État du matériau | Poudre lâche | Facilite la distribution uniforme de la chaleur pendant la calcination |

| Objectif principal | Intégrité structurelle | Prévient l'agglomération nanostructurale et le mottage des particules |

Améliorez votre synthèse de matériaux avec la précision KINTEK

Obtenir la nanostructure parfaite nécessite plus que de la simple chaleur ; cela nécessite une stabilité thermique absolue. KINTEK fournit des étuves de laboratoire haute performance et des systèmes spécialisés à haute température—y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD—conçus pour répondre aux exigences rigoureuses de la recherche sur les matériaux avancés.

Que vous prépariez des catalyseurs au molybdate de bismuth ou des céramiques complexes, nos équipes d'experts en R&D et en fabrication offrent des solutions personnalisables adaptées à vos besoins de laboratoire uniques. Ne faites aucun compromis sur l'intégrité structurelle. Contactez KINTEK dès aujourd'hui pour découvrir comment nos équipements de chauffage de précision peuvent optimiser vos flux de travail de stabilisation des précurseurs et de calcination.

Guide Visuel

Références

- Thi Thanh Hoa Duong, Norbert Steinfeldt. Enhanced Photocatalytic Drug Degradation via Nanoscale Control of Bismuth Molybdate. DOI: 10.1021/acsanm.5c03249

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles caractéristiques de performance sont requises pour un autoclave ou un réacteur tubulaire en acier inoxydable utilisé dans la gazéification de la biomasse en eau supercritique (SCWG) ?

- Pourquoi un processus de refroidissement rapide est-il nécessaire pour les nanophosphores BZSM ? Les secrets de la rétention de phase métastable

- Quelles sont les applications typiques des étuves de séchage ? Utilisations essentielles en laboratoire et dans l'industrie

- Comment un système d'infiltration sous vide et pression contribue-t-il aux corps verts composites Diamant/Cu ? Atteindre 60 % de densité

- Quelle est la fonction d'une étuve à air pulsé dans la déshydratation de zéolithe lavée à l'acide ? Assurer la pureté de l'échantillon.

- Quel est le rôle d'une station de séchage personnalisée avec balayage à l'azote ? Optimiser le traitement des membranes en mélanges de polymères

- Comment les fours de trempe et de revenu à haute température traitent-ils l'acier inoxydable AISI 304 ? Améliorer la ténacité du noyau

- Quelle est la fonction du traitement à flux d'air chaud contrôlé dans le séchage du ZnO ? Maîtriser la planéité de surface et la réduction des contraintes