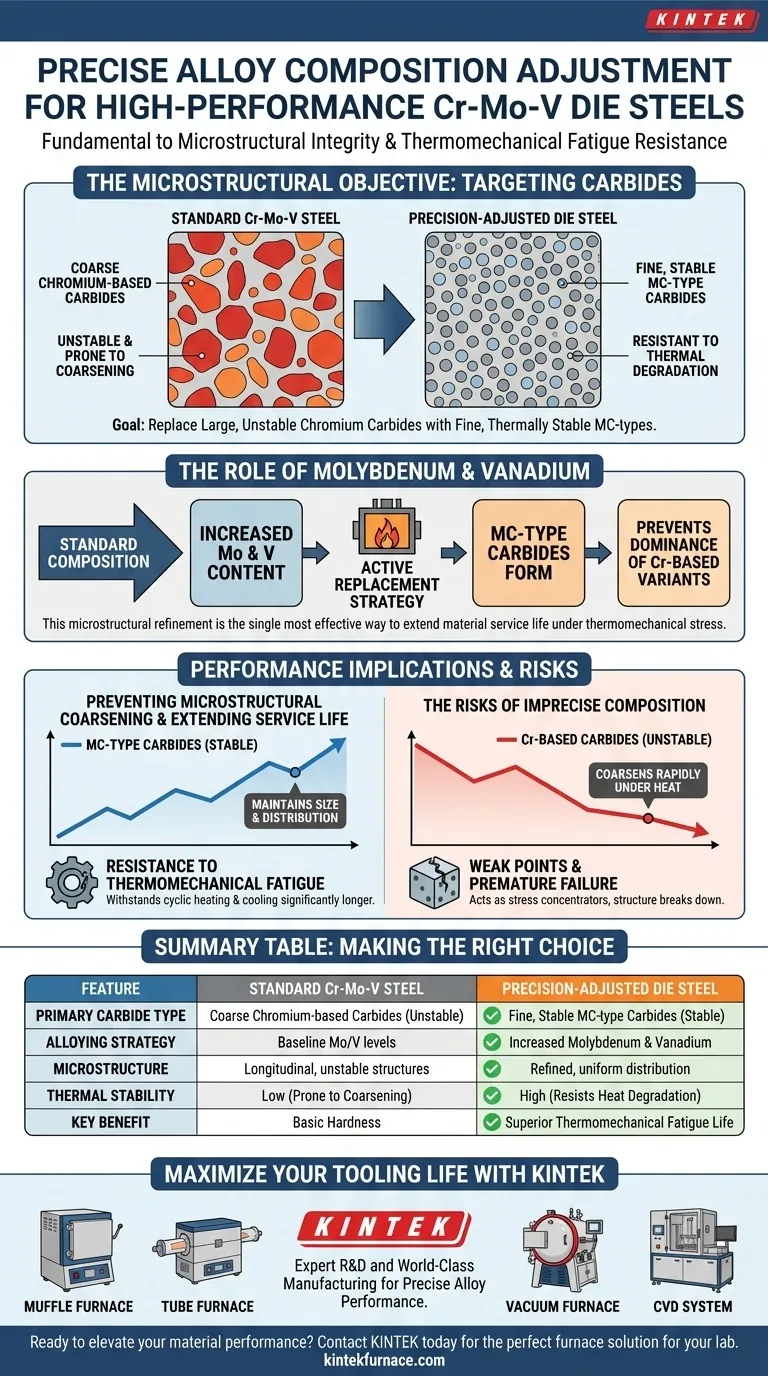

L'ajustement précis de la composition de l'alliage est fondamental pour contrôler l'intégrité microstructurale des aciers à matrices Cr-Mo-V haute performance. Il est strictement nécessaire de modifier le type et la distribution des carbures, spécifiquement en augmentant la teneur en molybdène et en vanadium pour favoriser les carbures de type MC thermiquement stables. Ce processus élimine les carbures grossiers à base de chrome, améliorant considérablement la résistance du matériau à la fatigue thermomécanique.

L'objectif central de l'ajustement de la composition est de remplacer les gros carbures de chrome instables par de fins carbures de type MC thermiquement stables. Ce raffinement microstructural est le moyen le plus efficace d'étendre la durée de vie du matériau sous contrainte thermomécanique.

L'objectif microstructural

Pour comprendre la nécessité de ce processus, il faut aller au-delà de la liste des éléments et examiner comment ces éléments interagissent au niveau microscopique.

Cibler les types de carbures

L'objectif principal de l'ajustement de la composition de l'alliage est de modifier fondamentalement la précipitation des carbures. Les aciers à matrices standard contiennent souvent des carbures longitudinaux à base de chrome.

Ces structures de chrome sont préjudiciables car elles sont grossières et instables. Un ajustement de précision est requis pour déplacer l'équilibre de ces structures vers des formations plus désirables.

Le rôle du molybdène et du vanadium

Le mécanisme de ce changement réside dans l'augmentation précise d'éléments d'alliage spécifiques. En augmentant la teneur en molybdène et en vanadium, les métallurgistes forcent l'acier à former des carbures de type MC.

Ce n'est pas un changement passif ; c'est une stratégie de remplacement actif. La présence de molybdène et de vanadium adéquats empêche la domination des variantes à base de chrome.

Implications sur les performances

La raison de rechercher cette microstructure spécifique est directement liée à la durée de vie opérationnelle de l'outil.

Prévenir le grossissement microstructural

Les carbures à base de chrome sont sujets au grossissement au fil du temps, surtout sous l'effet de la chaleur. Lorsque les carbures deviennent gros et grossiers, le matériau perd de sa ténacité et de son homogénéité.

En revanche, les carbures de type MC sont thermiquement stables. Ils conservent leur taille et leur distribution même sous les hautes températures inhérentes aux opérations de moulage sous pression et de forgeage.

Prolonger la durée de vie

Le résultat ultime de cette précision chimique est la résistance à la fatigue thermomécanique.

Les aciers à matrices sont soumis à des cycles de chauffage et de refroidissement, ce qui crée d'immenses contraintes. En remplaçant les carbures instables par des types MC stables, le matériau peut supporter ces cycles beaucoup plus longtemps sans se dégrader.

Les risques d'une composition imprécise

Bien que les avantages de l'ajustement soient clairs, l'échec à atteindre l'équilibre précis crée des vulnérabilités spécifiques.

La persistance des points faibles

Si les niveaux de molybdène et de vanadium ne sont pas suffisamment ajustés, la formation de carbures de type MC sera insuffisante.

Cela laisse les carbures longitudinaux grossiers à base de chrome en place. Ces structures agissent comme des concentrateurs de contraintes et des points faibles dans la matrice d'acier.

Vulnérabilité à l'environnement thermique

Sans la stabilité thermique fournie par les carbures MC, l'acier reste sujet à une dégradation rapide.

Dans un environnement de fatigue thermomécanique, un manque de précision entraîne une défaillance prématurée de l'outil, car les carbures instables se grossissent et la structure du matériau se dégrade.

Faire le bon choix pour votre objectif

Lors de la sélection ou de la spécification d'aciers à matrices haute performance, votre attention doit se porter sur l'environnement opérationnel prévu et la longévité requise de l'outil.

- Si votre objectif principal est une durée de vie maximale en fatigue : Assurez-vous que la composition de l'alliage a été optimisée avec des niveaux élevés de molybdène et de vanadium pour maximiser la formation de carbures de type MC.

- Si votre objectif principal est la stabilité microstructurale : Vérifiez que la méthode de traitement cible explicitement la réduction des carbures longitudinaux grossiers à base de chrome.

Les véritables performances des aciers à matrices ne résident pas seulement dans la dureté ; elles résident dans la stabilité thermique du réseau de carbures.

Tableau récapitulatif :

| Caractéristique | Acier Cr-Mo-V standard | Acier à matrices ajusté avec précision |

|---|---|---|

| Type de carbure principal | Carbures grossiers à base de chrome | Carbures fins et stables de type MC |

| Stratégie d'alliage | Niveaux de Mo/V de base | Molybdène et vanadium accrus |

| Microstructure | Structures longitudinales et instables | Distribution raffinée et uniforme |

| Stabilité thermique | Faible (sujet au grossissement) | Élevée (résiste à la dégradation par la chaleur) |

| Avantage clé | Dureté de base | Durée de vie supérieure en fatigue thermomécanique |

Maximisez la durée de vie de vos outils avec KINTEK

Les performances précises des alliages nécessitent un traitement thermique exact. Chez KINTEK, nous comprenons que l'obtention d'une distribution parfaite des carbures de type MC dans les aciers à matrices Cr-Mo-V dépend d'un contrôle supérieur de la température et de l'intégrité du vide.

Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Que vous affiniez des aciers à matrices haute performance ou que vous développiez des alliages spécialisés, nos fours haute température de laboratoire sont entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Prêt à améliorer les performances de vos matériaux ? Contactez KINTEK dès aujourd'hui pour consulter nos experts sur la solution de four parfaite pour votre laboratoire.

Guide Visuel

Références

- Yasha Yuan, Jingpei Xie. Strain-Controlled Thermal–Mechanical Fatigue Behavior and Microstructural Evolution Mechanism of the Novel Cr-Mo-V Hot-Work Die Steel. DOI: 10.3390/ma18020334

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

Les gens demandent aussi

- Quel rôle joue une étuve de séchage par soufflage haute performance dans la phase de réaction hydrothermale des nanoparticules de CoO/CoSe ?

- Quels sont les avantages des fours à cyclage thermique ? Augmentez la vitesse, l'efficacité et la durabilité

- Quelle est la valeur technique de l'utilisation d'une étuve de séchage sous vide ? Maîtriser la précision et l'activité du catalyseur au platine

- Pourquoi utilise-t-on un broyeur vibrant pour le broyage ultrafin lors de la préparation d'échantillons de magnésite pour des tests de potentiel zêta ?

- Pourquoi les bouteilles d'azote et les débitmètres sont-ils nécessaires pendant la pyrolyse de la biomasse ? Contrôle de l'atmosphère pour des rendements optimaux

- Quel est le rôle du frittage dans la préparation de CsPbBr3-SiO2 ? Obtenez une ultra-stabilité grâce à un scellement thermique précis

- Quelles sont les fonctions essentielles des buses de gaz recyclé froid ? Optimisation de la pyrolyse des schistes bitumineux et de la récupération d'énergie

- Comment un système de filage à l'état fondu à rouleau unique facilite-t-il les alliages amorphes à base de Fe ? Atteindre un refroidissement rapide de précision