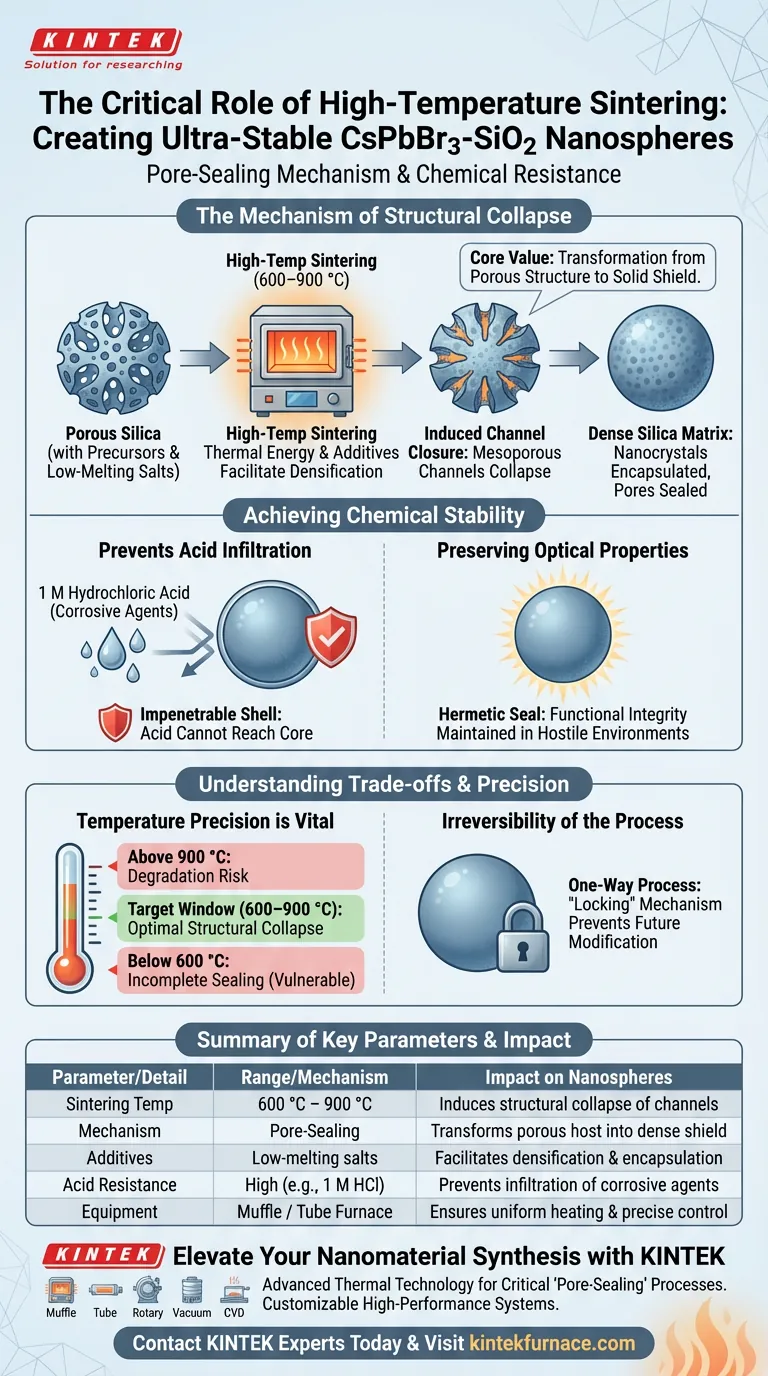

Le frittage à haute température agit comme un mécanisme de scellement essentiel qui modifie physiquement la coque de silice protectrice. En soumettant le matériau à des températures comprises entre 600 °C et 900 °C dans un four à moufle ou à tube, le processus induit l'effondrement contrôlé des canaux mésoporeux, enfermant efficacement les nanocristaux de pérovskite à l'intérieur d'une matrice dense et impénétrable.

La valeur fondamentale de ce traitement thermique réside dans la transformation du matériau hôte d'une structure poreuse en un bouclier solide. Cette technique de "scellement des pores" est le facteur déterminant qui confère au composite une résistance exceptionnelle aux agents chimiques agressifs, tels que les acides forts.

Le Mécanisme de l'Effondrement Structurel

Fermeture Induite des Canaux

La fonction principale du four est de fournir l'énergie thermique nécessaire pour modifier la structure physique de la silice.

Lorsque la température atteint la plage de 600–900 °C, les canaux mésoporeux de la silice commencent à s'effondrer. Il s'agit d'une défaillance structurelle délibérée qui élimine les voies reliant les nanocristaux internes à l'environnement extérieur.

Le Rôle des Sels à Bas Point de Fusion

Ce processus n'est pas réalisé par la seule chaleur ; il repose sur des additifs chimiques spécifiques.

La silice est imprégnée de précurseurs de pérovskite et de sels à bas point de fusion, tels que le carbonate de potassium. Ces sels facilitent le processus de densification, garantissant que la silice se referme hermétiquement autour des nanocristaux sans les détruire.

Création d'une Matrice Dense

Le résultat de ce frittage est un changement fondamental de la densité du matériau.

Le réseau initialement poreux se transforme en une matrice de silice dense. Celle-ci encapsule complètement les nanocristaux de CsPbBr3, les isolant des variables externes.

Obtention de la Stabilité Chimique

Prévention de l'Infiltration d'Acide

Le bénéfice le plus significatif de cette architecture scellée est la résistance à la corrosion.

Étant donné que les pores sont physiquement fermés, les agents corrosifs tels que l'acide chlorhydrique 1 M ne peuvent pas pénétrer la coque. L'acide ne peut pas atteindre le noyau vulnérable de pérovskite, rendant le composite ultra-stable.

Préservation des Propriétés Optiques

En créant un scellement hermétique, le processus de frittage préserve l'intégrité des nanocristaux.

La silice dense agit comme une barrière permanente. Cela garantit que les propriétés fonctionnelles de la pérovskite sont maintenues même lorsque le matériau est déployé dans des environnements hostiles.

Comprendre les Compromis

La Précision de la Température est Essentielle

Bien que la chaleur élevée soit nécessaire, la plage doit être strictement contrôlée.

Un frittage en dessous de 600 °C peut ne pas provoquer l'effondrement complet des pores, laissant les nanocristaux vulnérables à l'attaque chimique. Inversement, une chaleur excessive au-delà de la fenêtre cible pourrait potentiellement dégrader les composants de pérovskite malgré la protection de la silice.

Irréversibilité du Processus

Une fois que les canaux mésoporeux se sont effondrés, le processus est irréversible.

Ce mécanisme de "verrouillage" est excellent pour la stabilité, mais il empêche toute modification ultérieure des nanocristaux internes. Vous devez vous assurer que les précurseurs sont correctement imprégnés avant le début de l'étape de frittage.

Faire le Bon Choix pour Votre Projet

Pour garantir la stabilité souhaitée pour vos nanosphères de CsPbBr3-SiO2, tenez compte des points techniques suivants :

- Si votre objectif principal est une résistance chimique maximale : Assurez-vous que votre température de frittage atteint la plage effective supérieure (près de 900 °C) pour garantir l'élimination complète de tous les canaux mésoporeux.

- Si votre objectif principal est la cohérence du processus : Utilisez un four à tube ou un four à moufle avec un contrôle précis de la température pour maintenir l'environnement strictement entre 600 °C et 900 °C, en évitant les chocs thermiques ou un scellement incomplet.

Le succès ultime de cette méthode de préparation repose sur l'utilisation de la chaleur non seulement pour sécher le matériau, mais pour densifier physiquement la silice en un bouclier protecteur permanent.

Tableau Récapitulatif :

| Paramètre | Plage/Détail | Impact sur les Nanosphères |

|---|---|---|

| Température de Frittage | 600 °C – 900 °C | Induit l'effondrement structurel des canaux mésoporeux |

| Mécanisme | Scellement des Pores | Transforme l'hôte poreux en un bouclier dense et impénétrable |

| Additifs | Sels à bas point de fusion | Facilite la densification et l'encapsulation protectrice |

| Résistance aux Acides | Élevée (par ex., HCl 1 M) | Prévient l'infiltration d'agents chimiques corrosifs |

| Équipement | Four à Moufle / Four à Tube | Assure un chauffage uniforme et un contrôle précis de l'énergie thermique |

Élevez Votre Synthèse de Nanomatériaux avec KINTEK

La précision fait la différence entre un échec poreux et un chef-d'œuvre stable. KINTEK fournit la technologie thermique avancée nécessaire aux processus critiques de "scellement des pores". Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous personnalisables pour répondre aux exigences rigoureuses de votre laboratoire.

Que vous développiez des pérovskites ultra-stables ou des composites de nouvelle génération, nos fours offrent le contrôle de température uniforme requis pour une densification structurelle parfaite. Prêt à optimiser votre recherche ?

Contactez les Experts KINTEK Dès Aujourd'hui

Guide Visuel

Références

- Qingfeng Li, Zhenling Wang. Improving the stability of perovskite nanocrystals <i>via</i> SiO<sub>2</sub> coating and their applications. DOI: 10.1039/d3ra07231b

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles fonctions un four à moufle haute température remplit-il lors du traitement des précurseurs de cathode ?

- Quelle est la fonction d'un four à moufle haute température dans le traitement thermique en deux étapes de la mousse de nickel revêtue de PTFE ?

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quelle est la fonction principale d'un four à résistance de type boîte à haute température ? Optimiser l'homogénéisation des superalliages

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO