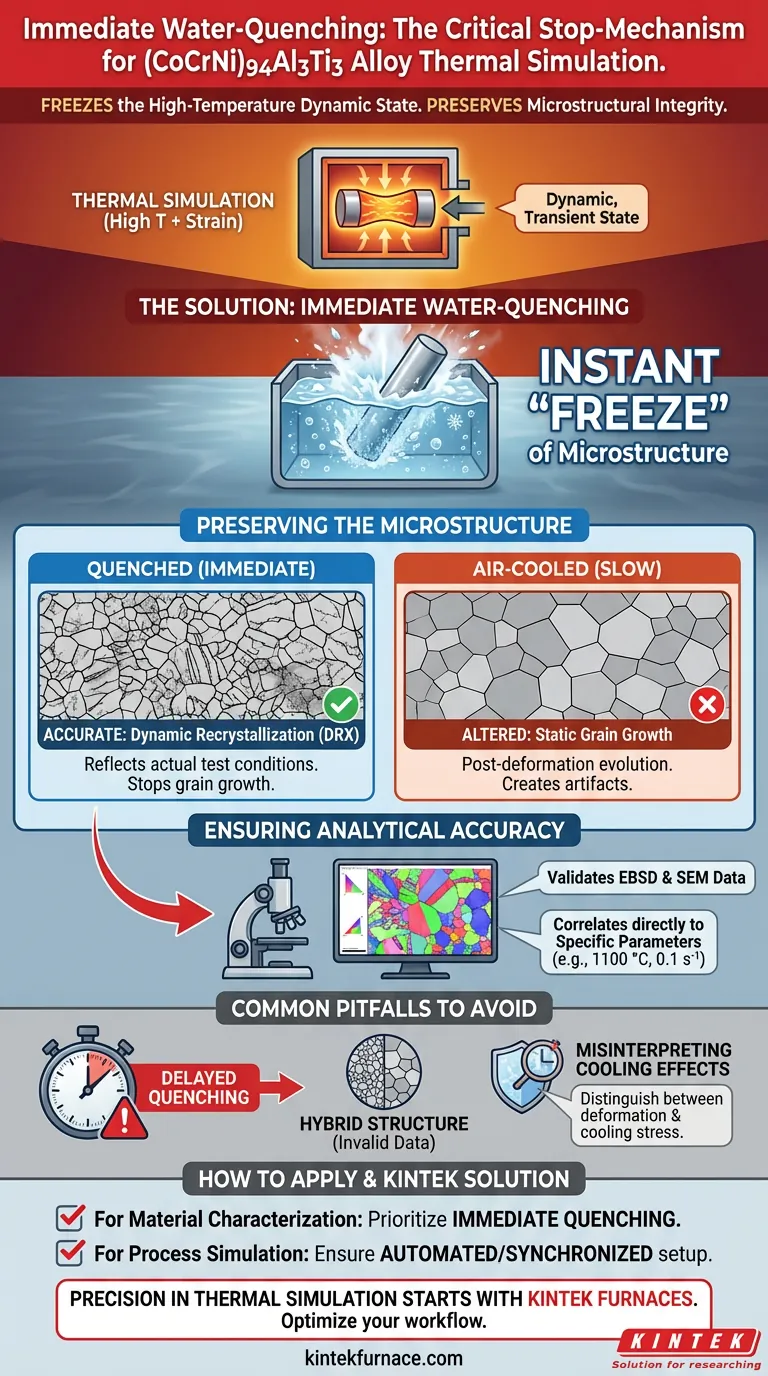

Le refroidissement immédiat à l'eau est le mécanisme d'arrêt critique requis pour préserver l'intégrité des expériences de simulation thermique. Pour les échantillons d'alliage (CoCrNi)94Al3Ti3, ce refroidissement rapide est essentiel pour "figer" instantanément la structure interne du métal telle qu'elle existe à haute température, empêchant l'évolution thermique naturelle qui se produit dès l'arrêt de la déformation.

Point clé à retenir Lorsqu'un alliage est déformé à haute température, sa structure interne est dans un état dynamique et transitoire. Le refroidissement immédiat à l'eau stoppe toute activité thermique pour préserver la microstructure spécifique de recristallisation dynamique (DRX), garantissant ainsi que l'analyse ultérieure reflète les conditions réelles du test plutôt que des artefacts de refroidissement.

Préservation de la microstructure transitoire

Figer la recristallisation dynamique (DRX)

Pendant la simulation thermique, l'alliage subit un processus appelé recristallisation dynamique (DRX). Ce changement microstructural est entraîné par la combinaison spécifique de chaleur et de contrainte mécanique appliquée pendant le test. Le refroidissement à l'eau utilise des vitesses de refroidissement rapides pour capturer cet état exact, bloquant la microstructure avant qu'elle ne puisse se relâcher ou changer.

Prévention de la croissance statique des grains

Si l'échantillon est autorisé à refroidir lentement (refroidissement à l'air), les grains internes continueront d'évoluer. Ce phénomène post-déformation est connu sous le nom de croissance statique des grains. En abaissant immédiatement la température, vous supprimez l'énergie thermique nécessaire à cette croissance, garantissant que la taille des grains reste exactement celle qu'elle était au moment où la déformation a cessé.

Assurer la précision analytique

Validation des données EBSD et SEM

Des techniques d'imagerie avancées, telles que la diffraction des électrons rétrodiffusés (EBSD) et la microscopie électronique à balayage (SEM), sont utilisées pour analyser le comportement de l'alliage. Ces outils sont extrêmement sensibles et détectent des détails infimes dans l'orientation des grains et la structure des joints. Si l'échantillon n'est pas refroidi, les images produites représenteront un état "relâché", rendant les données factuellement incorrectes concernant les conditions du test.

Corrélation des données avec des paramètres spécifiques

Pour comprendre comment l'alliage se comporte dans des conditions précises, la microstructure finale doit correspondre directement aux paramètres d'entrée. Par exemple, lors des tests à 1100 °C avec une vitesse de déformation de 0,1 s⁻¹, la structure résultante est unique à ces variables. Le refroidissement garantit que les propriétés physiques observées sont le résultat direct de ces entrées spécifiques, et non un sous-produit d'un refroidissement non contrôlé.

Pièges courants à éviter

Le risque d'un refroidissement retardé

L'erreur la plus critique dans ce processus est un délai entre l'arrêt de la déformation et l'introduction de l'eau. Même un délai de quelques secondes permet au matériau de conserver suffisamment de chaleur pour que la microstructure se modifie. Cela conduit à une structure hybride — partiellement dynamique, partiellement statique — ce qui compromet la validité de l'ensemble de la simulation.

Mauvaise interprétation des effets de refroidissement

Il est essentiel de distinguer les effets causés par la déformation des effets causés par la méthode de refroidissement. Bien que le refroidissement soit nécessaire pour figer la structure, il faut s'assurer que l'analyse se concentre sur les caractéristiques à haute température préservées par le refroidissement, plutôt que sur les contraintes thermiques introduites par la chute rapide de température elle-même.

Comment appliquer cela à votre projet

Pour garantir que les données de votre simulation thermique soient défendables et précises, considérez les points suivants concernant votre stratégie de refroidissement :

- Si votre objectif principal est la caractérisation des matériaux : Privilégiez le refroidissement immédiat pour garantir que les images EBSD/SEM reflètent le véritable état à haute température de l'alliage.

- Si votre objectif principal est la simulation de processus : Assurez-vous que votre système de refroidissement est automatisé ou étroitement synchronisé pour éliminer tout délai après la déformation.

En traitant la phase de refroidissement comme une variable critique plutôt qu'une réflexion après coup, vous garantissez que vos données restent une véritable fenêtre sur le comportement à haute température de l'alliage.

Tableau récapitulatif :

| Caractéristique | Impact du refroidissement immédiat | Impact du refroidissement lent à l'air |

|---|---|---|

| Microstructure | Préserve la recristallisation dynamique (DRX) | Subit une croissance statique des grains |

| État thermique | "Fige" l'état transitoire à haute température | Permet une évolution thermique naturelle |

| Intégrité des données | Élevée : Correspond directement aux paramètres de test | Faible : Inclut des artefacts de refroidissement |

| Valeur analytique | Valide la précision EBSD et SEM | Les images résultantes reflètent un état "relâché" |

| Facteur de risque | Changement structurel minimal | Risque élevé de structures hybrides et invalides |

La précision en simulation thermique nécessite une précision dans le contrôle du chauffage et du refroidissement. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, sous vide et CVD haute performance, tous entièrement personnalisables pour répondre aux exigences rigoureuses de la recherche sur les alliages et de la science des matériaux. Assurez-vous que vos échantillons (CoCrNi)94Al3Ti3 fournissent des données défendables avec nos fours de laboratoire haute température. Contactez KINTEK dès aujourd'hui pour optimiser votre flux de travail de simulation thermique !

Guide Visuel

Références

- Optimized Control of Hot-Working Parameters in Hot-Forged (CoCrNi)94Al3Ti3 Medium-Entropy Alloy. DOI: 10.3390/coatings15060706

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi est-il nécessaire de sécher la verrerie dans un four à 140 °C pendant une nuit avant la GTP ? Assurer une polymérisation anhydre précise

- Quel rôle jouent les bains-marie ou les fours à température constante dans le procédé sol-gel pour les arogels de carbone ? Maîtriser la cinétique

- Quels sont les avantages de l'application d'un traitement thermique de vieillissement artificiel secondaire aux pièces en alliage d'aluminium ? Augmentation de la limite d'élasticité

- Quel est le but du processus de trempe rapide ? Capturer instantanément des données précises sous haute pression

- Quel est le but d'un système d'avertissement de sécurité dans le MDR ? Assurer l'intégrité du réacteur et la sécurité du laboratoire

- Quel est le but de l'ajout d'oxydes métalliques tels que l'oxyde de cuivre (CuO) dans le RAB ? Amélioration du brasage à l'air et du collage de céramique

- Qu'est-ce que le frittage dans le contexte de l'impression 3D ? Obtenez des pièces denses et fonctionnelles avec précision

- Quelle est l'importance de l'analyse des diagrammes de Bode pour la stabilité du four électrique ? Optimiser le contrôle et la précision