Dans le monde de la fabrication avancée, le frittage est le processus thermique qui transforme une poudre fine en un objet dense et solide. En impression 3D, cette technique est utilisée pour créer des pièces très complexes à partir de matériaux comme le métal et la céramique en les chauffant jusqu'à un point où les particules de poudre fusionnent, mais ne fondent pas complètement.

Le frittage est le pont essentiel entre l'impression 3D de simples modèles en plastique et la fabrication de pièces fonctionnelles de qualité industrielle. Il permet d'imprimer avec des matériaux de haute performance comme les métaux et les céramiques, mais il nécessite une compréhension approfondie du contrôle du processus pour obtenir les résultats souhaités.

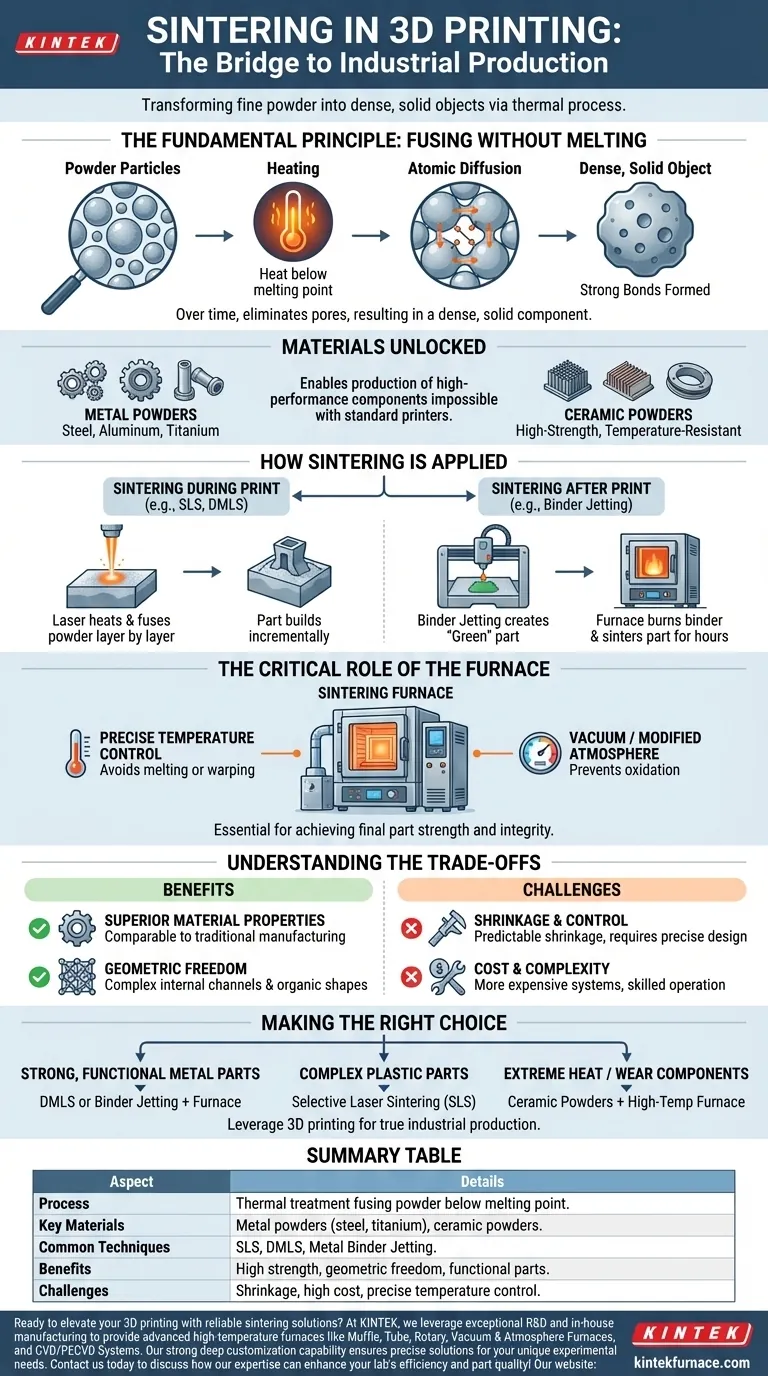

Le principe fondamental : fusionner sans fondre

Ce qu'est réellement le frittage

Le frittage est un processus de diffusion atomique. Lorsqu'une masse de poudre compactée est chauffée à haute température — en dessous de son point de fusion — les atomes à la surface des particules individuelles deviennent agités.

Cette énergie leur permet de migrer à travers les limites des particules adjacentes, formant des liaisons chimiques solides. Au fil du temps, ce processus élimine les pores entre les particules, ce qui donne un composant dense et solide.

Les matériaux qu'il débloque

Cette technique est la clé pour travailler avec des matériaux difficiles, voire impossibles à traiter avec des imprimantes 3D conventionnelles basées sur l'extrusion.

Le frittage est principalement utilisé pour les poudres métalliques (comme l'acier, l'aluminium ou le titane) et les poudres céramiques. Cela permet la production de composants à haute résistance, résistants à l'usure et aux températures élevées.

Comment le frittage est appliqué dans l'impression 3D

Frittage pendant l'impression

Dans des processus comme le frittage sélectif par laser (SLS) ou le frittage direct de métal par laser (DMLS), le frittage se produit couche par couche. Un laser de haute puissance trace la section transversale de la pièce sur un lit mince de poudre.

L'énergie du laser chauffe et fusionne instantanément les particules de poudre dans cette zone spécifique. Une nouvelle couche de poudre est ensuite étalée, et le processus se répète jusqu'à ce que l'objet soit terminé.

Frittage après l'impression

Dans d'autres technologies, comme le jet de liant métallique (Metal Binder Jetting), l'étape "d'impression" et l'étape de "frittage" sont distinctes. L'imprimante dépose un agent liant sur un lit de poudre pour créer une pièce fragile et préliminaire connue sous le nom de pièce "verte".

Cette pièce verte est ensuite soigneusement déplacée vers un four de frittage à haute température. À l'intérieur du four, le liant est brûlé, et la pièce est chauffée pendant de nombreuses heures, permettant aux particules métalliques de fritter pour former un objet métallique solide et entièrement dense.

Le rôle critique du four

Un four de frittage est un équipement de précision. Il doit offrir un contrôle de température extrêmement précis pour éviter de faire fondre ou de déformer la pièce.

Il crée également souvent un vide ou une atmosphère modifiée pour empêcher le métal de s'oxyder à haute température, ce qui compromettrait la résistance et l'intégrité de la pièce finale.

Comprendre les compromis

Avantage : propriétés des matériaux supérieures

L'avantage principal de l'impression 3D basée sur le frittage est la capacité à produire des pièces avec des propriétés mécaniques comparables à celles fabriquées par des méthodes traditionnelles. Les composants finaux sont denses, solides et fonctionnels.

Avantage : liberté géométrique

Étant donné que l'objet est supporté par un lit de poudre non frittée pendant le processus d'impression, ces méthodes peuvent créer des canaux internes, des treillis et des formes organiques incroyablement complexes qui seraient impossibles à usiner.

Défi : retrait et contrôle

Pendant le processus de frittage, à mesure que les espaces entre les particules de poudre se referment, la pièce rétrécit. Ce retrait est prévisible mais doit être précisément pris en compte dans la conception initiale pour obtenir des dimensions finales précises.

Défi : coût et complexité

Les systèmes basés sur le frittage, qu'ils impliquent des lasers ou des fours séparés, sont significativement plus chers et plus complexes à utiliser que les imprimantes 3D standard. Ils nécessitent des techniciens qualifiés et des environnements contrôlés.

Faire le bon choix pour votre objectif

La pertinence du frittage dépend entièrement de votre application finale.

- Si votre objectif principal est de créer des pièces métalliques solides et fonctionnelles : Vous utiliserez un processus comme le frittage direct de métal par laser (DMLS) ou un flux de travail en deux étapes avec jet de liant et frittage en four.

- Si votre objectif principal est de produire des pièces en plastique complexes avec de bonnes propriétés mécaniques : Le frittage sélectif par laser (SLS) est la technologie pertinente, qui fritte des poudres polymères au lieu de métal.

- Si votre objectif principal est de fabriquer des composants qui doivent résister à des chaleurs extrêmes ou à l'usure : Vous aurez besoin d'un processus spécifique pour les poudres céramiques, qui sont frittées dans un four à haute température après l'impression.

Comprendre les principes du frittage vous permet d'exploiter l'impression 3D pour une véritable production industrielle.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Traitement thermique fusionnant les particules de poudre en dessous du point de fusion par diffusion atomique |

| Matériaux clés | Poudres métalliques (ex : acier, titane), poudres céramiques |

| Techniques courantes | Frittage Sélectif par Laser (SLS), Frittage Direct de Métal par Laser (DMLS), Jet de Liant Métallique |

| Avantages | Haute résistance, liberté géométrique, pièces fonctionnelles comparables aux méthodes traditionnelles |

| Défis | Retrait prévisible, coût élevé, besoin d'un contrôle précis de la température et d'une opération qualifiée |

Prêt à améliorer votre impression 3D avec des solutions de frittage fiables ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours à haute température avancés tels que les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, que vous travailliez avec des métaux, des céramiques ou d'autres matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité et la qualité des pièces de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux