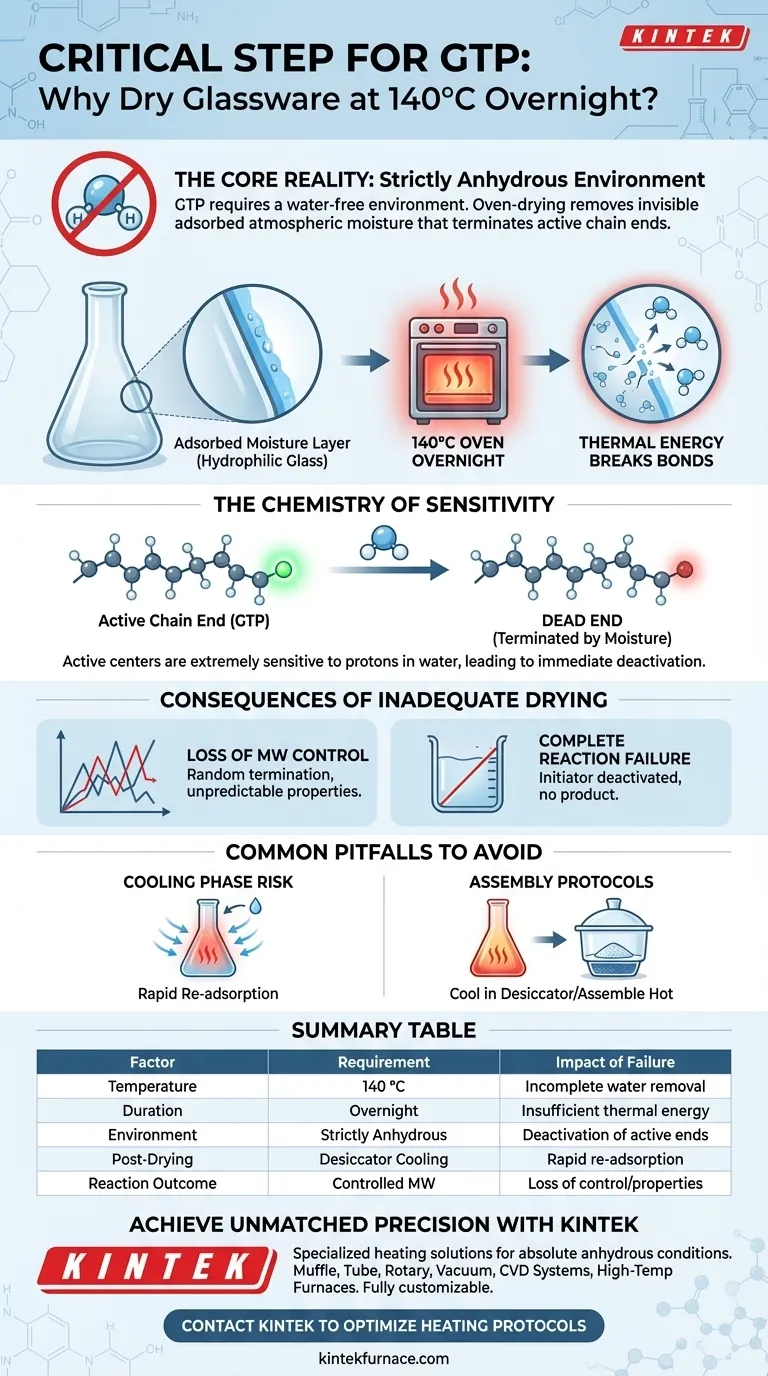

Le séchage de la verrerie dans un four à 140 °C pendant une nuit est une étape de purification obligatoire spécifiquement conçue pour éliminer les couches microscopiques de molécules d'eau qui adhèrent aux surfaces du verre. Étant donné que la polymérisation par transfert de groupe (GTP) est une réaction « active », même les traces d'humidité invisibles agissent comme un contaminant puissant qui peut désactiver chimiquement les composants de la réaction et ruiner la structure du polymère.

La réalité fondamentale : La GTP nécessite un environnement strictement anhydre (sans eau) pour fonctionner correctement. Le processus de séchage au four ne consiste pas à sécher un liquide visible, mais à éliminer l'humidité atmosphérique adsorbée qui, autrement, terminerait les extrémités de chaîne actives et détruirait le contrôle du poids moléculaire.

La chimie de la sensibilité

Vulnérabilité des centres actifs

La GTP repose sur des groupes chimiques spécifiques — les extrémités de chaîne actives — pour ajouter continuellement des unités monomères à la chaîne polymère en croissance. Ces centres actifs sont extrêmement sensibles aux protons présents dans l'eau.

Désactivation immédiate

En présence d'humidité, celle-ci réagit immédiatement avec l'initiateur ou la chaîne polymère en croissance. Cette réaction « tue » efficacement le centre actif, le transformant en une espèce dormante qui ne peut plus participer à la polymérisation.

Pourquoi le verre nécessite une chaleur extrême

La couche d'eau invisible

Les surfaces de verre sont hydrophiles, ce qui signifie qu'elles attirent et retiennent naturellement l'eau de l'atmosphère. Même la verrerie qui semble parfaitement sèche à l'œil nu possède un fin film d'humidité adsorbée à sa surface.

Briser les liaisons

Essuyer simplement le verre ou le sécher à l'air est insuffisant pour éliminer cette couche liée. Un chauffage prolongé à 140 °C pendant une nuit fournit l'énergie thermique nécessaire pour briser les liaisons physiques qui retiennent les molécules d'eau au verre, les éliminant complètement.

Conséquences d'un séchage inadéquat

Perte de contrôle du poids moléculaire

L'un des principaux avantages de la GTP est la capacité de contrôler précisément la durée de croissance de la chaîne polymère. Si des traces d'eau terminent aléatoirement certaines chaînes prématurément, vous perdez ce contrôle, ce qui entraîne un mélange de polymères aux propriétés imprévisibles.

Échec complet de la réaction

Dans les cas où la teneur en humidité est élevée par rapport à l'initiateur, l'eau peut désactiver l'initiateur avant même le début de la réaction. Cela conduit à un échec complet de la polymérisation, ne produisant aucun produit polymère.

Pièges courants à éviter

Le risque de la phase de refroidissement

Une erreur courante consiste à sécher correctement la verrerie mais à la laisser refroidir à l'air libre. Le verre ré-adsorbera rapidement l'humidité de l'humidité ambiante pendant qu'il refroidit.

Protocoles d'assemblage

Pour maintenir l'état anhydre obtenu par le four, la verrerie doit généralement être assemblée à chaud ou refroidie dans un dessiccateur rempli d'un agent de séchage actif. Ne pas protéger le verre pendant la transition du four à la paillasse annule le processus de séchage de nuit.

Assurer le succès de votre polymérisation

Pour obtenir des résultats cohérents dans vos réactions GTP, appliquez les principes suivants :

- Si votre objectif principal est la précision : Assurez des conditions strictement anhydres pour maintenir la nature « active » des extrémités de chaîne afin de cibler précisément le poids moléculaire.

- Si votre objectif principal est le rendement : Éliminez toutes les traces d'humidité pour éviter la destruction de l'initiateur, en veillant à ce qu'un nombre maximal de chaînes puissent se propager.

Considérez l'exclusion de l'eau non pas comme une simple étape de nettoyage, mais comme une exigence chimique fondamentale pour que la réaction puisse exister.

Tableau récapitulatif :

| Facteur | Exigence en GTP | Impact de l'échec |

|---|---|---|

| Température | 140 °C | Élimination incomplète des molécules d'eau adsorbées |

| Durée | Pendant la nuit | Énergie thermique insuffisante pour briser les liaisons de surface |

| Environnement | Strictement anhydre | Désactivation des extrémités de chaîne actives (terminaison de réaction) |

| Après séchage | Refroidissement sous dessiccateur | Ré-adsorption rapide de l'humidité atmosphérique |

| Résultat de la réaction | MW contrôlé | Perte de contrôle du poids moléculaire et propriétés imprévisibles |

Atteignez une précision inégalée dans votre recherche sur les polymères

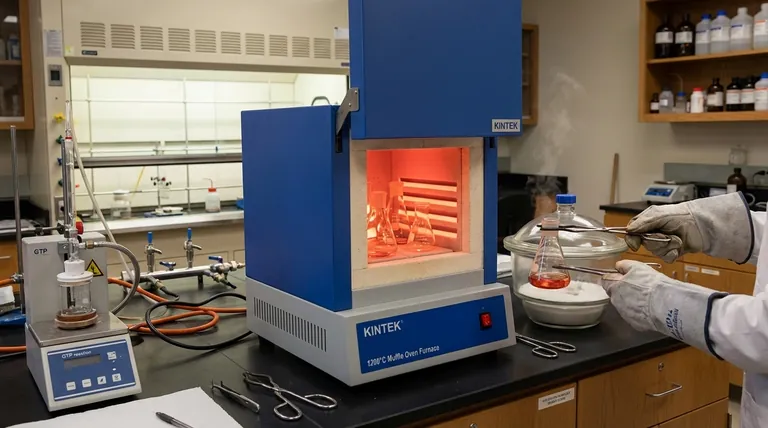

La polymérisation par transfert de groupe (GTP) réussie exige plus qu'un simple processus ; elle nécessite des équipements haute performance capables de maintenir des environnements thermiques stricts. KINTEK fournit les outils spécialisés dont votre laboratoire a besoin pour garantir des conditions absolument anhydres.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de mufflage, tubulaires, rotatifs, sous vide et CVD, ainsi que des fours de laboratoire hautement performants — tous entièrement personnalisables pour répondre à vos exigences de recherche uniques. Ne laissez pas les traces d'humidité compromettre le poids moléculaire de votre polymère ou le rendement de votre réaction.

Contactez KINTEK dès aujourd'hui pour optimiser les protocoles de chauffage de votre laboratoire et garantir la cohérence que votre recherche mérite.

Guide Visuel

Références

- Xu Liu, Theoni K. Georgiou. Graphene inks for printing based on thermoresponsive ABC triblock terpolymer gels. DOI: 10.1039/d5lp00071h

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est le but principal d'un four à haute température dans la décomposition de l'ammoniac ? Maximiser l'activation thermique

- Comment les effets des paramètres du four de traitement thermique sur l'AlSi10Mg sont-ils évalués ? Analyse micrographique maître

- Pourquoi un four de séchage à température constante est-il nécessaire lors de la préparation de charbon actif poreux ? Avantages clés

- Qu'est-ce qu'un four industriel et quelles industries l'utilisent ? Découvrez des solutions de traitement thermique polyvalentes

- Pourquoi utilise-t-on un four de laboratoire et le baume du Canada ensemble pour les lames de bois ? Maîtriser les techniques de microscopie permanente

- Quel est l'objectif principal du broyage humide de 24 heures pour les céramiques SSBSN ? Atteindre une homogénéité à l'échelle atomique

- Pourquoi l'iode de haute pureté est-il utilisé comme agent de transport dans la croissance de MoS2 et MoSe2 ? Croissance cristalline CVT avancée

- Quel est le but de l'utilisation d'une plaque d'acier inoxydable préchauffée lors du traitement du verre en fusion ? Éviter les contraintes thermiques.