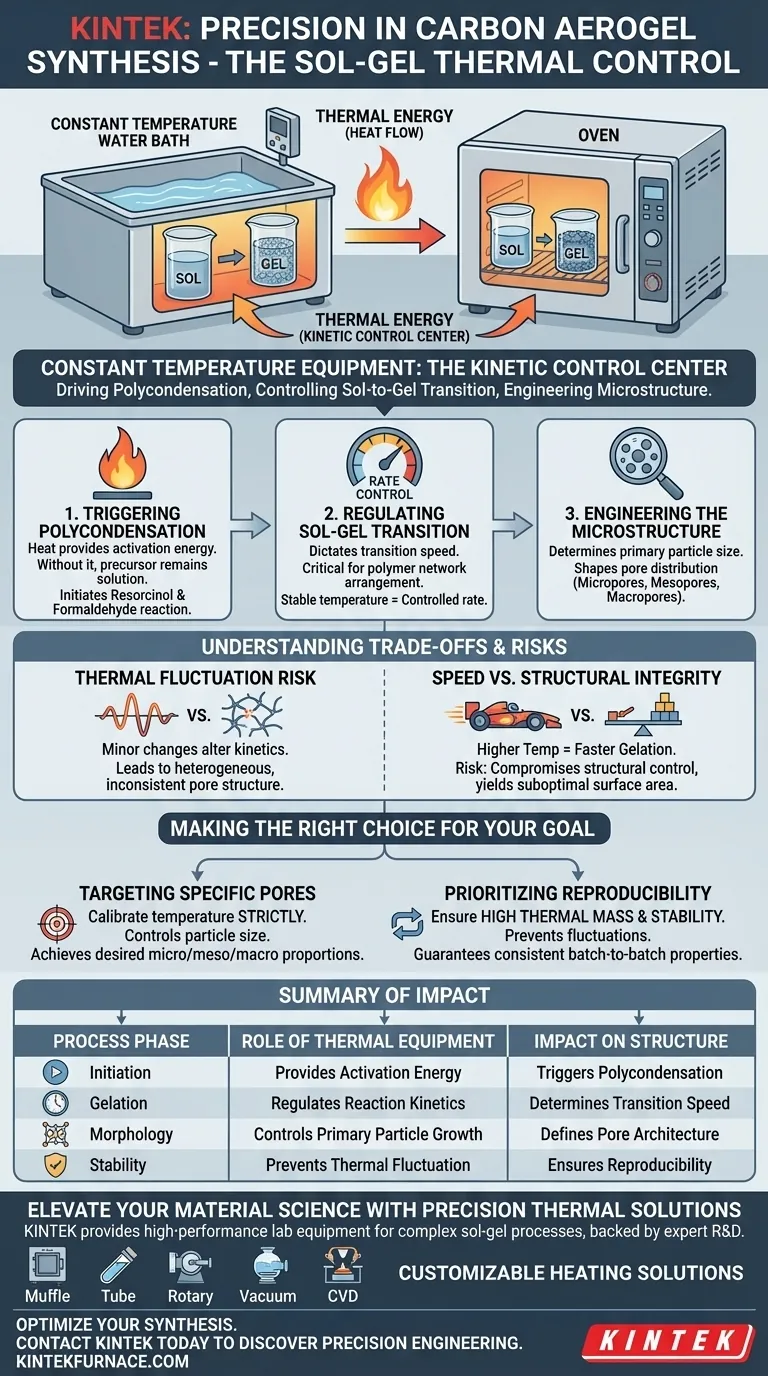

Les bains-marie ou les fours à température constante agissent comme le centre de contrôle cinétique lors de la synthèse des arogels de carbone à base de résine phénolique. Ces appareils fournissent l'environnement thermique stable nécessaire pour déclencher et maintenir la réaction de polycondensation entre le résorcinol et le formaldéhyde, pilotant physiquement la transition d'un précurseur liquide (sol) à un réseau solide (gel).

La précision est le facteur déterminant dans ce processus. En contrôlant strictement l'environnement thermique, vous déterminez la vitesse de réaction et la taille des particules primaires, ce qui est le principal mécanisme d'ingénierie de la structure poreuse finale du matériau.

La mécanique du contrôle structurel

Déclenchement de la polycondensation

Le rôle fondamental de cet équipement est d'initier la réaction chimique. La chaleur fournie par le bain-marie ou le four fournit l'énergie nécessaire au résorcinol et au formaldéhyde pour s'engager dans la polycondensation.

Sans cet apport thermique soutenu, le mélange resterait une solution précurseur au lieu d'évoluer vers un réseau réticulé.

Régulation de la transition sol-gel

Au-delà du simple démarrage de la réaction, la température constante dicte la vitesse de la transition. L'équipement garantit que le passage du sol au gel se produit à une vitesse spécifique et contrôlée.

Ce contrôle de la vitesse est essentiel car la vitesse de gélification a un impact direct sur l'arrangement physique du réseau polymère.

Ingénierie de la microstructure

Détermination de la taille des particules

L'environnement thermique est directement responsable de la taille des particules primaires formées pendant la synthèse.

Une température stable et précise garantit que ces particules atteignent les dimensions souhaitées plutôt que de se former aléatoirement.

Façonnage de la distribution des pores

La taille des particules primaires dicte l'architecture des espaces vides résultants. Cela influence la distribution finale de la structure interne de l'arogel.

En manipulant la température, vous ajustez efficacement les proportions de micropores, de mésopores et de macropores dans le produit final.

Comprendre les compromis

Le risque de fluctuation thermique

Le principal écueil de ce processus est l'instabilité thermique. Même des fluctuations mineures dans le bain-marie ou le four peuvent modifier la cinétique de réaction en cours de processus.

Cela conduit à une structure poreuse hétérogène, où la distribution des micropores et des mésopores s'écarte des spécifications de conception.

Vitesse contre intégrité structurelle

Des températures plus élevées accélèrent généralement la vitesse de réaction, entraînant une gélification plus rapide.

Cependant, privilégier la vitesse peut compromettre le contrôle structurel, entraînant potentiellement des tailles de particules qui ne donnent pas la surface spécifique ou le volume de pores souhaités.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos arogels de carbone, considérez les points suivants en fonction de vos objectifs spécifiques :

- Si votre objectif principal est le ciblage de pores spécifiques : Calibrez votre température strictement pour contrôler la taille des particules, car cela dicte directement si vous obtenez des micropores, des mésopores ou des macropores.

- Si votre objectif principal est la reproductibilité : Assurez-vous que votre équipement a une masse thermique et une stabilité élevées pour éviter les fluctuations qui entraînent des propriétés structurelles incohérentes d'un lot à l'autre.

Maîtriser l'environnement thermique ne concerne pas seulement le chauffage ; il s'agit de contrôle architectural à l'échelle nanométrique.

Tableau récapitulatif :

| Phase du processus | Rôle de l'équipement thermique | Impact sur la structure du matériau |

|---|---|---|

| Initiation | Fournit l'énergie d'activation | Déclenche la polycondensation résorcinol-formaldéhyde |

| Gélification | Régule la cinétique de réaction | Détermine la vitesse de transition sol-gel |

| Morphologie | Contrôle la croissance des particules primaires | Définit l'architecture finale des micropores et mésopores |

| Stabilité | Prévient les fluctuations thermiques | Assure la reproductibilité et l'homogénéité d'un lot à l'autre |

Élevez votre science des matériaux avec des solutions thermiques de précision

Un contrôle architectural précis à l'échelle nanométrique nécessite un équipement qui offre une stabilité thermique absolue. KINTEK fournit l'équipement de laboratoire haute performance nécessaire aux processus sol-gel complexes, soutenu par une R&D et une fabrication expertes.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours de laboratoire à haute température et nos solutions de chauffage sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Prêt à optimiser votre synthèse d'arogel de carbone ? Contactez KINTEK dès aujourd'hui pour découvrir comment notre ingénierie de précision peut améliorer l'efficacité et l'intégrité des matériaux de votre laboratoire.

Guide Visuel

Références

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelle tâche un four de séchage par soufflage de laboratoire effectue-t-il dans la préparation des précurseurs d'oxyde de cuivre ? Empêcher l'agglomération

- Comment les méthodes de trempe à l'eau et de refroidissement au four diffèrent-elles dans leur application aux alliages à haute entropie ? Perspectives d'experts

- Comment le contrôle précis de la température affecte-t-il les hybrides MoS2/rGO ? Maîtriser la morphologie des nanofeuillets

- Quel est le but de l'homogénéisation à 1250°C ? Optimisation des superalliages à base de cobalt frittés

- Comment les appareils de chauffage et les réservoirs d'imprégnation alcaline se coordonnent-ils dans l'activation du biochar pour une adsorption maximale ?

- Quel rôle le remplissage de sable de quartz joue-t-il dans un four de croissance cristalline ? Améliorer la symétrie thermique et le rendement

- Comment un four de séchage à air forcé contribue-t-il à la dégradation de l'asphalte ? Simulation d'érosion saline accélérée des matériaux

- Pourquoi une immersion prolongée dans du NaOH est-elle nécessaire pour le carbone poreux ? Optimisez le retrait de votre modèle et la surface spécifique