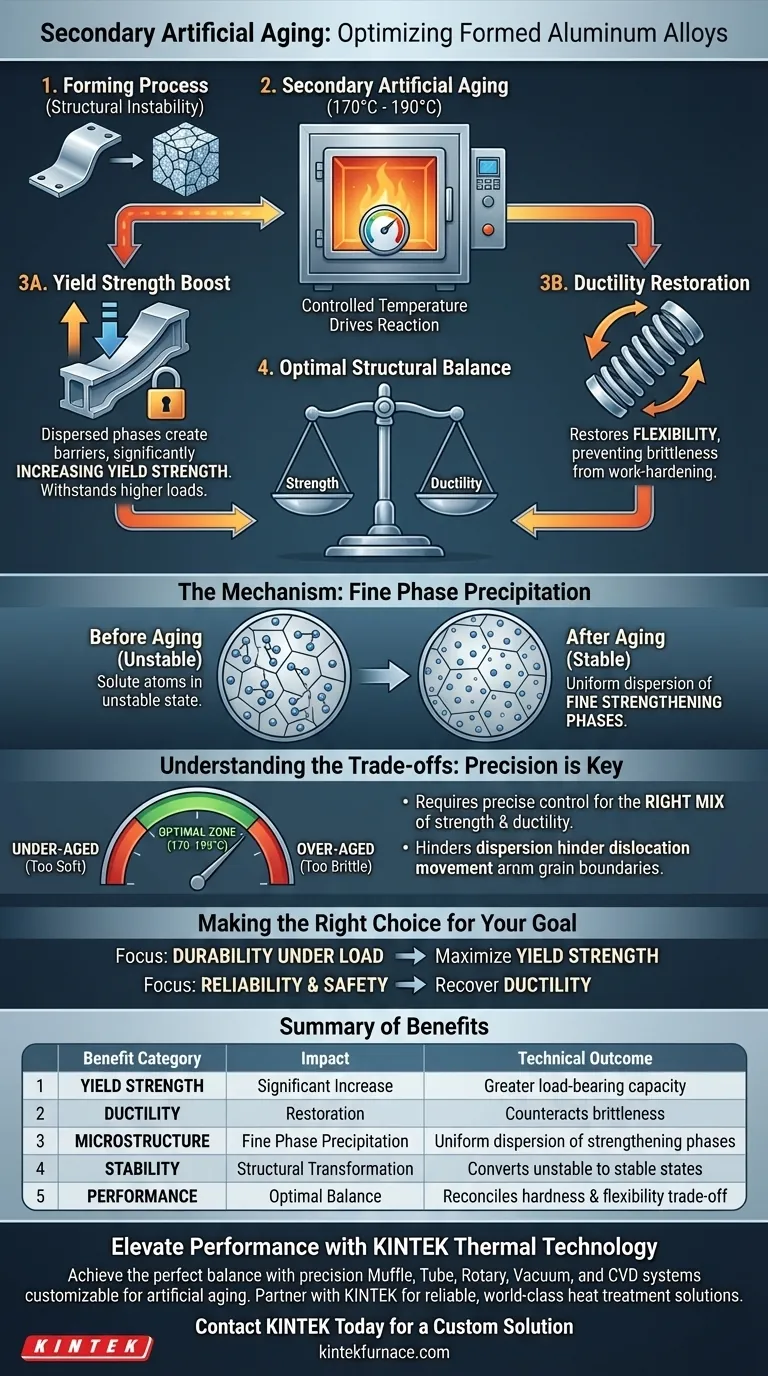

Le vieillissement artificiel secondaire est un processus thermique essentiel conçu pour optimiser les performances mécaniques des pièces en alliage d'aluminium après leur mise en forme. En soumettant le matériau à des températures contrôlées, généralement comprises entre 170°C et 190°C, vous exploitez l'instabilité structurelle créée lors de la déformation pour déclencher la précipitation de phases d'affinement fines au sein de la matrice métallique.

La valeur fondamentale de ce traitement réside dans sa capacité à concilier des propriétés mécaniques contradictoires. Il utilise l'énergie du processus de mise en forme pour entraîner une réaction qui restaure simultanément la ductilité perdue et augmente considérablement la limite d'élasticité, résultant en un produit final avec un équilibre structurel optimal.

Le Mécanisme d'Amélioration

Pour comprendre les avantages, vous devez d'abord comprendre comment le processus manipule la structure interne de l'alliage.

Exploiter l'Instabilité Structurelle

Lorsqu'un alliage d'aluminium est formé ou déformé, le matériau entre dans un état d'instabilité structurelle.

Le vieillissement artificiel secondaire tire parti de cet état. Le traitement ne fait pas simplement chauffer le métal ; il utilise cette instabilité préexistante pour accélérer les changements microstructuraux favorables.

Précipitation de Phases Fines

Le chauffage au four déclenche le mouvement des atomes de soluté.

Ces atomes précipitent hors de la solution pour former des phases d'affinement fines et dispersées dans toute la matrice. Cette dispersion uniforme est le moteur fondamental des performances mécaniques améliorées de la pièce finie.

Avantages Clés en Matière de Performance

Le résultat pratique de ce changement microstructural est une double amélioration des capacités physiques de la pièce.

Augmentation Significative de la Limite d'Élasticité

Le principal avantage structurel est le durcissement.

Les phases dispersées créent des barrières au mouvement des dislocations, ce qui augmente considérablement la limite d'élasticité de la pièce. Cela garantit que le composant peut supporter des charges plus élevées sans déformation permanente.

Restauration de la Ductilité

Les processus de mise en forme réduisent généralement la ductilité d'un matériau, le rendant cassant.

Le vieillissement secondaire compense cette perte. Il restaure un certain degré de flexibilité au matériau, empêchant la fragilité souvent associée aux pièces écrouies.

Comprendre les Compromis

Bien que le vieillissement secondaire offre des améliorations significatives, il est défini par la nécessité d'un équilibre plutôt que par la maximisation d'un seul trait.

La Contrainte de "l'Équilibre Optimal"

L'objectif de ce processus est un équilibre optimal des propriétés, pas nécessairement le maximum absolu d'une métrique spécifique au détriment de toutes les autres.

Obtenir le bon mélange de résistance et de ductilité nécessite un contrôle précis de la température (par exemple, 170°C contre 190°C). S'écarter de ces paramètres pourrait entraîner une pièce trop cassante (sur-vieillie) ou trop molle (sous-vieillie).

Faire le Bon Choix pour Votre Objectif

La décision d'implémenter le vieillissement artificiel secondaire dépend des exigences de performance de votre composant spécifique.

- Si votre objectif principal est la Durabilité sous Charge : Ce traitement est essentiel pour maximiser la limite d'élasticité et prévenir la déformation en service.

- Si votre objectif principal est la Fiabilité et la Sécurité : Le processus est essentiel pour retrouver la ductilité, garantissant que la pièce peut absorber de l'énergie sans se fracturer de manière inattendue.

En fin de compte, le vieillissement artificiel secondaire transforme une pièce formée d'un état structurellement instable en un composant haute performance avec une microstructure unifiée et stable.

Tableau Récapitulatif :

| Catégorie de Bénéfice | Impact du Vieillissement Secondaire | Résultat Technique |

|---|---|---|

| Limite d'Élasticité | Augmentation Significative | Capacité de charge plus élevée sans déformation |

| Ductilité | Restauration | Contrecarre la fragilité due aux processus de mise en forme |

| Microstructure | Précipitation de Phases Fines | Dispersion uniforme des phases d'affinement |

| Stabilité | Transformation Structurelle | Convertit les états formés instables en états stables |

| Performance | Équilibre Optimal | Concilie le compromis entre dureté et flexibilité |

Améliorez les Performances de Vos Composants en Aluminium

Obtenir l'équilibre parfait entre la limite d'élasticité et la ductilité nécessite la précision que seule une technologie thermique de pointe peut offrir. KINTEK équipe votre laboratoire et votre ligne de production avec des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de pointe, tous personnalisables pour répondre aux profils de température exacts requis pour le vieillissement artificiel secondaire.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons les outils dont vous avez besoin pour transformer des pièces structurellement instables en matériaux haute performance. Ne vous contentez pas de propriétés mécaniques sous-optimales – associez-vous à KINTEK pour des solutions de traitement thermique fiables et conçues avec précision.

Contactez KINTEK Aujourd'hui pour une Solution Personnalisée

Guide Visuel

Références

- Łukasz Kuczek, Ryszard Sitek. Influence of Heat Treatment on Properties and Microstructure of EN AW-6082 Aluminium Alloy Drawpieces After Single-Point Incremental Sheet Forming. DOI: 10.3390/app15020783

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Pourquoi la concentration initiale des systèmes siloxanes est-elle effectuée dans une étuve sous vide ? Obtenir un durcissement de matériau sans défaut

- Quelle est la fonction d'un four à résistance industriel dans la fusion du magnésium en HPDC ? Maîtriser la précision thermique

- Pourquoi l'injection continue d'argon de haute pureté est-elle nécessaire ? Obtenez une pureté inégalée dans la fusion de la fonte

- Pourquoi la précision du contrôle de la température est-elle essentielle pour l'alliage de superalliage K439B ? Traitement de mise en solution à 1160°C.

- Quelle est la valeur technique de l'utilisation d'une étuve de séchage sous vide ? Maîtriser la précision et l'activité du catalyseur au platine

- Pourquoi la distillation sous vide est-elle préférée pour l'élimination de l'éthanol dans le biodiesel ? Protégez la qualité du carburant grâce à un traitement à basse température

- Pourquoi le processus de calcination est-il essentiel pour Fe3O4/CeO2 et NiO/Ni@C ? Contrôle de l'identité de phase et de la conductivité

- Comment un four programmable à haute température améliore-t-il le contrôle des vitesses de refroidissement ? Améliorer l'intégrité des pièces en céramique