La fonction principale d'un four d'incinération de qualité industrielle est de décomposer thermiquement les films de résine isolante avant le début du processus de fusion. En chauffant les déchets de fil de cuivre émaillé à environ 300°C, le four carbonise efficacement les revêtements organiques tels que le polyuréthane ou le polyesterimide, les empêchant de devenir des contaminants plus tard dans la chaîne d'affinage.

La présence d'isolation organique lors de la fusion à haute température crée des résidus qui compromettent l'intégrité du cuivre liquide. Le prétraitement via un four d'incinération est la méthode définitive pour isoler ces contaminants tôt, garantissant une pureté significativement plus élevée du cuivre affiné final.

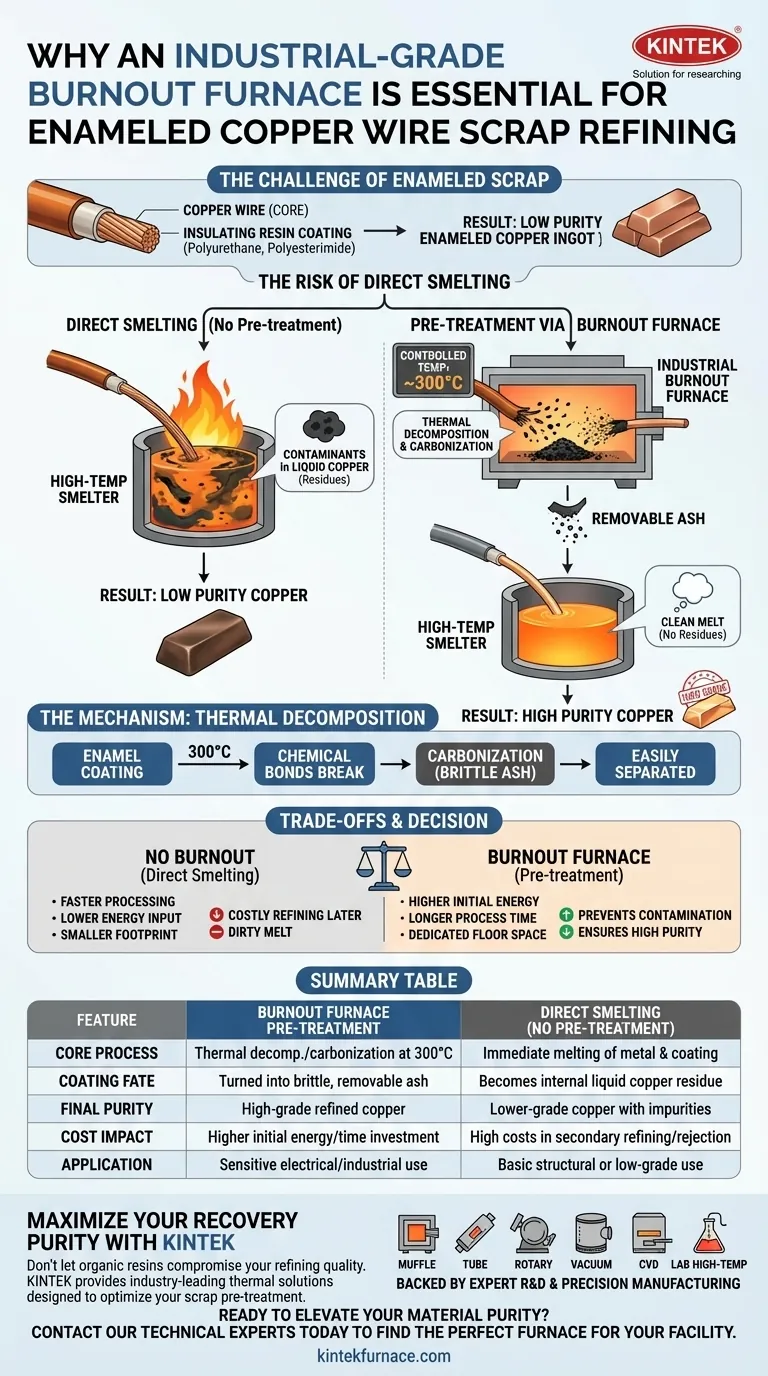

Le défi des déchets émaillés

Comprendre le revêtement

Le fil de cuivre émaillé n'est pas un métal nu ; il est recouvert de films de résine isolante durables.

Les matériaux courants comprennent le polyuréthane et le polyesterimide. Bien qu'excellents pour l'isolation électrique, ces composés organiques agissent comme des impuretés pendant le processus de recyclage.

Le risque de fusion directe

Si le fil émaillé est introduit directement dans un environnement de fusion à haute température, les revêtements ne disparaissent pas simplement.

Au lieu de cela, ils se décomposent en résidus complexes. Ces résidus se mélangent au cuivre liquide, entraînant une contamination interne difficile et coûteuse à éliminer une fois le métal fondu.

Le mécanisme de décomposition thermique

Température contrôlée

Le four d'incinération fonctionne à une température spécifique et contrôlée d'environ 300°C.

Cette température est critique. Elle est suffisamment chaude pour décomposer les liaisons chimiques de la résine, mais suffisamment froide pour éviter de faire fondre ou d'oxyder prématurément le fil de cuivre lui-même.

Carbonisation

À cette température, le four déclenche un processus de décomposition et de carbonisation.

Les films isolants perdent leur intégrité structurelle et se transforment en cendres carbonisées cassantes. Cela transforme un contaminant chimique complexe en un sous-produit simple qui est facilement séparé du métal.

Comprendre les compromis

Temps de processus et énergie

La mise en œuvre d'une étape d'incinération ajoute une étape distincte au flux de travail d'affinage.

Cela nécessite un apport d'énergie supplémentaire pour maintenir l'environnement à 300°C et augmente le temps total nécessaire pour traiter un lot de déchets.

Empreinte d'équipement

Un four de qualité industrielle nécessite un espace au sol dédié et une maintenance.

Cependant, sauter cette étape pour économiser de l'espace ou du temps entraîne une fusion « sale », qui nécessite souvent des techniques d'affinage plus agressives (et coûteuses) plus tard pour corriger les niveaux de pureté.

Faire le bon choix pour votre objectif

Décider d'implémenter ou non un four d'incinération dépend de vos exigences de qualité.

- Si votre objectif principal est la haute pureté : Vous devez utiliser un four d'incinération pour dépouiller les résines organiques, car c'est le seul moyen d'éviter la contamination par des résidus dans le bain de fusion.

- Si votre objectif principal est la vitesse de traitement : Vous pourriez envisager de sauter le prétraitement, mais sachez que le cuivre résultant sera de qualité inférieure et probablement inadapté aux applications électriques sensibles.

En isolant les contaminants organiques avant que le cuivre n'atteigne son point de fusion, vous protégez l'intégrité de votre produit final.

Tableau récapitulatif :

| Caractéristique | Prétraitement par four d'incinération | Fusion directe (sans prétraitement) |

|---|---|---|

| Processus principal | Décomposition thermique/carbonisation à 300°C | Fusion immédiate du métal et du revêtement |

| Sort des revêtements | Transformé en cendres cassantes et amovibles | Devient un résidu liquide de cuivre interne |

| Pureté finale | Cuivre affiné de haute qualité | Cuivre de qualité inférieure avec des impuretés |

| Impact sur les coûts | Investissement initial plus élevé en énergie/temps | Coûts élevés en affinage secondaire/rejet |

| Application | Utilisation électrique/industrielle sensible | Utilisation structurelle de base ou de faible qualité |

Maximisez la pureté de votre récupération avec KINTEK

Ne laissez pas les résines organiques compromettre la qualité de votre affinage. KINTEK fournit des solutions thermiques de pointe conçues pour optimiser le prétraitement de vos déchets. Soutenus par une R&D experte et une fabrication de précision, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température — tous entièrement personnalisables pour répondre à vos exigences spécifiques d'affinage.

Prêt à élever la pureté de vos matériaux ? Contactez nos experts techniques dès aujourd'hui pour trouver le four idéal pour votre installation.

Guide Visuel

Références

- Omar Choukri, Souadi Taibi. Achieving industrial-grade purity in recycled copper scrap: Pretreatment and fire refining approach. DOI: 10.46793/tribomat.2025.008

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment le contrôle de la température du four à moufle affecte-t-il la synthèse de l'orthoperiodate de cuivre(II) ? Maîtriser la pureté de phase

- Quel rôle joue un four à résistance de type boîte à haute température dans le frittage ? Maîtriser la densification des tubes d'électrolyte

- En quoi les fours à moufle de laboratoire diffèrent-ils des modèles industriels ? Précision vs Production expliqué

- Quel rôle joue un four à moufle dans les catalyseurs dérivés de LDH ? Débloquez la synthèse de catalyseurs haute performance

- Quelle est la plage de températures de fonctionnement d'un four à moufle ? Trouvez l'équipement idéal pour les besoins de votre laboratoire

- Quelle est l'importance de l'utilisation d'un four à moufle de laboratoire à haute température pour les nanopoudres Fe3O4@Al2O3 ?

- Quel rôle joue un four à moufle dans la synthèse par réaction à l'état solide du Dy4T1-xGa12 ? Obtenir des phases d'alliage pures

- Pourquoi utilise-t-on un four de séchage de bureau pour les supports CeZrPAl ? Conseils essentiels pour l'intégrité structurelle