À la base, les fours à moufle de laboratoire et industriels se distinguent par leur philosophie de conception : précision versus production. Un four de laboratoire est un instrument finement réglé, conçu pour des applications scientifiques contrôlées et reproductibles à petite échelle. En revanche, un four industriel est une bête de somme robuste construite pour un fonctionnement continu à grand volume dans un environnement de fabrication exigeant.

Le choix entre un four à moufle de laboratoire et un four industriel ne consiste pas à déterminer lequel est supérieur, mais à aligner la fonction principale de l'équipement – soit un contrôle de processus précis, soit un débit élevé – avec votre objectif opérationnel spécifique.

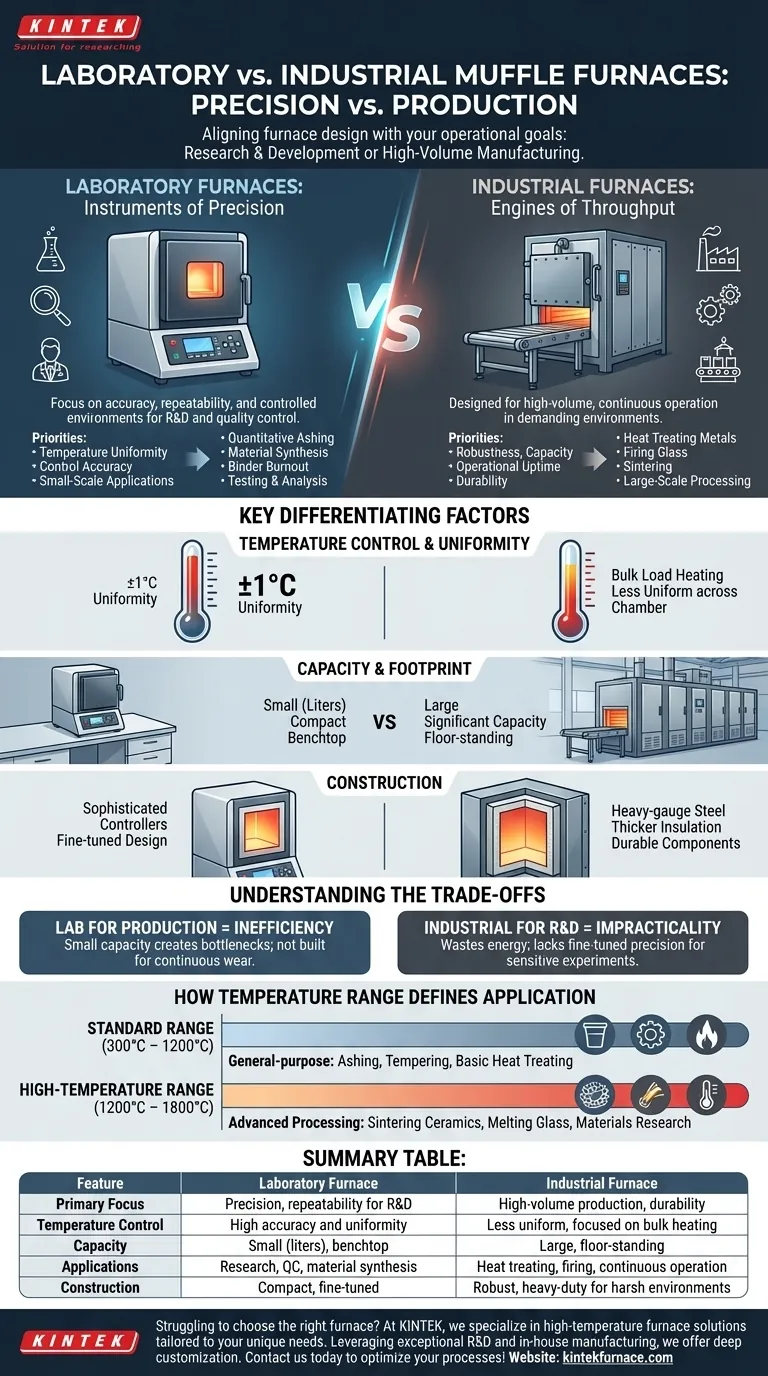

La philosophie de conception principale : Précision vs Production

La différence fondamentale entre ces deux types de fours réside dans les problèmes qu'ils sont conçus pour résoudre.

Fours de laboratoire : Instruments de précision

Les fours de laboratoire sont conçus pour la recherche, le développement et le contrôle qualité où la précision est primordiale. Leur but est de créer un environnement thermique parfaitement contrôlé et reproductible pour les essais et l'analyse.

Des applications comme la calcination quantitative, la synthèse de matériaux ou l'élimination de liants exigent des rampes de température exactes et une distribution de chaleur uniforme pour garantir la validité d'une expérience. Ces unités privilégient l'uniformité de la température et la précision du contrôle avant tout.

Fours industriels : Moteurs de production

Les fours industriels sont des composants intégraux d'une ligne de production. Leur objectif principal est de traiter de grandes quantités de matériaux de manière efficace et fiable, jour après jour.

Ces unités sont construites pour la durabilité dans des environnements difficiles, gérant des processus comme le traitement thermique des métaux ou la cuisson du verre à grande échelle. L'accent est mis sur la robustesse, la capacité et la disponibilité opérationnelle plutôt que sur la précision au micro-niveau requise en laboratoire.

Facteurs différenciateurs clés

Bien que les deux utilisent une chambre chauffée (moufle) pour isoler les matériaux des éléments chauffants directs ou des contaminants, leur construction reflète leurs objectifs divergents.

Contrôle et uniformité de la température

Un facteur différenciateur clé est la précision du contrôleur de température et l'uniformité de la chaleur résultante à l'intérieur de la chambre.

Les modèles de laboratoire sont dotés de contrôleurs sophistiqués et de conceptions qui minimisent les gradients de température, garantissant qu'un échantillon est chauffé uniformément. C'est essentiel pour des résultats scientifiques fiables. Les modèles industriels garantissent que la charge en vrac atteint le point de consigne, mais peuvent avoir moins d'uniformité dans la chambre plus grande.

Capacité et encombrement physique

La différence la plus évidente est la taille. Les fours de laboratoire sont généralement des unités compactes de paillasse dont les volumes de chambre sont mesurés en litres.

Les fours industriels sont de grandes machines au sol avec une capacité significative, conçues pour s'intégrer dans un flux de travail de fabrication. Leur taille est dictée par le débit requis du processus de production.

Éléments chauffants et construction

Les deux types utilisent souvent des éléments chauffants électriques, tels que des alliages fer-chrome, pour fournir une chaleur propre et contrôlable sans sous-produits de combustion.

Cependant, les fours industriels sont construits avec de l'acier de plus fort calibre, une isolation plus épaisse et des composants plus durables pour résister aux contraintes mécaniques et aux cycles thermiques continus d'un programme de production.

Comprendre les compromis

Choisir le mauvais type de four entraîne une inefficacité, de mauvais résultats et des coûts inutiles.

Le coût de la précision

Utiliser un four de laboratoire pour des tâches de production est très inefficace. Sa petite capacité crée un goulot d'étranglement, et sa conception n'est pas destinée à l'usure d'un fonctionnement continu et à haut débit.

Les limites de l'échelle

Inversement, utiliser un grand four industriel pour une petite expérience sensible est impraticable. Cela gaspille une énergie considérable pour chauffer la grande chambre et manque de l'uniformité de température finement réglée nécessaire pour un travail analytique précis.

Comment la plage de température définit l'application

La température requise est un facteur principal dans le choix d'un four, car elle dicte les types d'applications possibles.

Plage standard (300°C – 1200°C)

Les fours de cette gamme sont courants dans les laboratoires et les milieux industriels pour les travaux à usage général. Les applications typiques incluent la calcination de matières organiques, la trempe de l'acier et les processus de traitement thermique de base.

Plage haute température (1200°C – 1800°C)

Les modèles haute température sont spécialisés dans le traitement des matériaux avancés. Ils sont nécessaires pour le frittage de céramiques techniques, la fusion de certains verres ou la recherche de matériaux sous contrainte thermique extrême.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par l'objectif principal de votre opération.

- Si votre objectif principal est la recherche et le développement : Choisissez un four de laboratoire pour sa précision et son uniformité de température supérieures.

- Si votre objectif principal est la production en petite série ou spécialisée : Un four de laboratoire plus grand ou un petit modèle industriel peut offrir le bon équilibre entre contrôle et capacité.

- Si votre objectif principal est la fabrication à grand volume : Choisissez un four industriel robuste conçu pour le rendement et la durabilité.

En fin de compte, faire correspondre la conception inhérente du four à votre application spécifique est le seul moyen d'assurer des performances optimales et un résultat réussi.

Tableau récapitulatif :

| Caractéristique | Four de laboratoire | Four industriel |

|---|---|---|

| Objectif principal | Précision, reproductibilité pour la R&D | Production à grand volume, durabilité |

| Contrôle de la température | Haute précision et uniformité | Moins uniforme, axé sur le chauffage en vrac |

| Capacité | Petit (litres), de paillasse | Grand, au sol |

| Applications | Recherche, contrôle qualité, synthèse de matériaux | Traitement thermique, cuisson, fonctionnement continu |

| Construction | Compact, finement réglé | Robuste, intensif pour les environnements difficiles |

Vous avez du mal à choisir le bon four pour votre laboratoire ou votre ligne de production ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température adaptées à vos besoins uniques. Grâce à une R&D exceptionnelle et à une fabrication en interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos exigences expérimentales ou de production, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours avancés peuvent optimiser vos processus et offrir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar