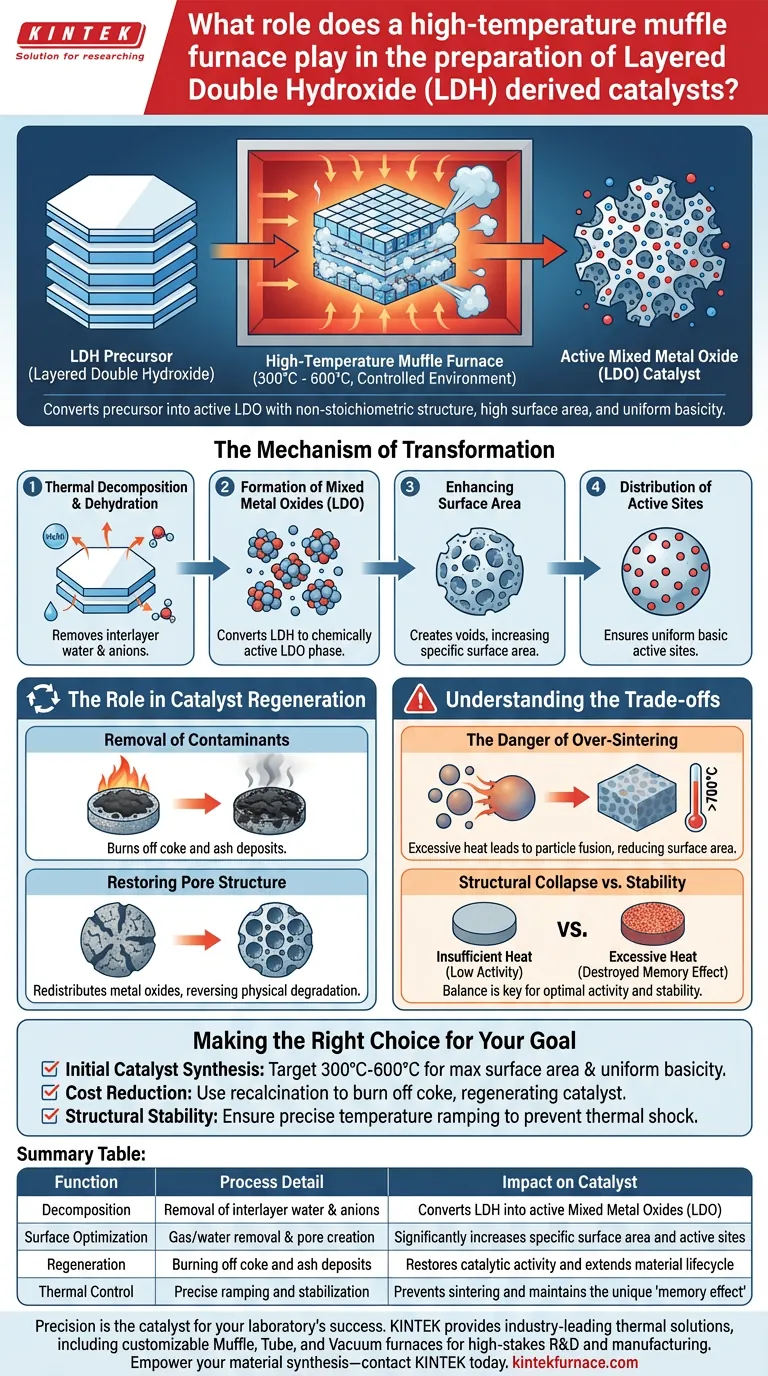

Un four à moufle à haute température sert d'instrument principal pour transformer les précurseurs d'hydroxydes doubles lamellaires (LDH) en catalyseurs actifs d'oxydes métalliques mixtes (LDO).

En fournissant un environnement thermique strictement contrôlé, généralement entre 300°C et 600°C, le four pilote le processus de calcination. Ce traitement thermique est essentiel pour décomposer le matériau précurseur, éliminer l'eau structurelle et les anions, et stabiliser les sites actifs requis pour les réactions catalytiques.

Le four à moufle ne se contente pas de sécher le matériau ; il modifie fondamentalement son architecture chimique. Il convertit le précurseur en une structure non stœchiométrique avec une surface spécifique élevée et une basicité uniformément répartie, qui sont les caractéristiques déterminantes d'un catalyseur dérivé de LDH efficace.

Le Mécanisme de Transformation

Décomposition Thermique et Déshydratation

La fonction principale du four est d'induire la décomposition thermique. À mesure que la température augmente, le four élimine les molécules d'eau interlamellaires (déshydratation) et décompose les anions résidant entre les couches structurelles.

Formation d'Oxydes Métalliques Mixtes (LDO)

Cette décomposition convertit la structure LDH d'origine en un oxyde métallique mixte (LDO). Cette transformation de phase est critique car le LDO résultant possède une structure non stœchiométrique, chimiquement plus active que le précurseur stable.

Amélioration de la Surface

L'élimination des gaz et de l'eau pendant la calcination crée des vides à l'intérieur du matériau. Ce processus augmente considérablement la surface spécifique du catalyseur, fournissant plus de points de contact pour les réactifs lors des processus chimiques ultérieurs.

Distribution des Sites Actifs

Le four assure la distribution uniforme des sites basiques actifs. Un environnement thermique constant évite les "points chauds" pendant la synthèse, garantissant que l'activité catalytique est homogène sur l'ensemble du lot de matériaux.

Le Rôle dans la Régénération des Catalyseurs

Élimination des Contaminants

Au-delà de la synthèse initiale, le four à moufle est vital pour le recyclage des catalyseurs utilisés dans des processus tels que la conversion de la biomasse. Il fournit la chaleur nécessaire pour brûler les dépôts de coke (dépôts de carbone) et les cendres qui s'accumulent à la surface du catalyseur et bloquent les sites actifs.

Restauration de la Structure Poreuse

La recalescence dans le four permet la redistribution des oxydes métalliques. Cela restaure efficacement la structure poreuse du catalyseur, inversant la dégradation physique qui se produit pendant le fonctionnement et prolongeant le cycle de vie du matériau.

Comprendre les Compromis

Le Danger du Frittage Excessif

Bien que des températures élevées soient nécessaires pour l'activation, une chaleur excessive peut être préjudiciable. Si la température du four dépasse la plage optimale (souvent supérieure à 600°C-700°C pour certains types de LDH), le matériau peut subir un frittage.

Perte de Surface

Le frittage provoque la fusion des particules actives, entraînant un effondrement de la structure poreuse. Cela réduit considérablement la surface spécifique et, par conséquent, l'efficacité catalytique.

Effondrement Structurel vs Stabilité

Il existe un équilibre délicat entre la stabilisation de la structure et sa destruction. Une chaleur insuffisante ne parvient pas à éliminer tous les anions, entraînant une faible activité, tandis qu'une chaleur excessive détruit l'"effet mémoire" et la basicité uniques de la structure LDO.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'utilité de votre four à moufle dans la préparation de catalyseurs LDH, considérez votre objectif spécifique :

- Si votre objectif principal est la Synthèse Initiale du Catalyseur : Visez la plage de 300°C à 600°C pour maximiser la surface et créer des sites basiques uniformes sans induire de frittage.

- Si votre objectif principal est la Réduction des Coûts : Utilisez le four pour la recalescence afin de brûler les dépôts de coke, régénérant ainsi le catalyseur pour plusieurs cycles opérationnels.

- Si votre objectif principal est la Stabilité Structurelle : Assurez un chauffage précis pour éviter les chocs thermiques, qui peuvent provoquer le décollement ou la désactivation de la surface du catalyseur.

Le four à moufle est l'outil qui fait le pont entre un précurseur chimiquement inerte et un catalyseur de qualité industrielle hautement actif.

Tableau Récapitulatif :

| Fonction | Détail du Processus | Impact sur le Catalyseur |

|---|---|---|

| Décomposition | Élimination de l'eau interlamellaire et des anions | Convertit le LDH en oxydes métalliques mixtes (LDO) actifs |

| Optimisation de Surface | Élimination des gaz/eau et création de pores | Augmente considérablement la surface spécifique et les sites actifs |

| Régénération | Brûlage des dépôts de coke et de cendres | Restaure l'activité catalytique et prolonge le cycle de vie du matériau |

| Contrôle Thermique | Chauffage précis et stabilisation | Prévient le frittage et maintient l'"effet mémoire" unique |

La précision est le catalyseur du succès de votre laboratoire. KINTEK fournit des solutions thermiques de pointe, y compris des fours à moufle, à tube et sous vide personnalisables, conçus spécifiquement pour la R&D et la fabrication à enjeux élevés. Nos systèmes garantissent une distribution uniforme de la chaleur et un contrôle précis de la température, essentiels pour obtenir la calcination parfaite des précurseurs LDH sans risque de frittage. Donnez de la puissance à votre synthèse de matériaux – contactez KINTEK dès aujourd'hui pour une consultation d'expert.

Guide Visuel

Références

- Sivashunmugam Sankaranarayanan, Wangyun Won. Catalytic pyrolysis of biomass to produce bio‐oil using layered double hydroxides (<scp>LDH</scp>)‐derived materials. DOI: 10.1111/gcbb.13124

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles industries utilisent couramment les fours à moufle pour les tests à haute température ? Outils essentiels pour la science des matériaux, la chimie et plus encore

- Quelle est la fonction d'un four boîte haute température dans le recuit d'alliages Cu-Ni-P ? Optimisez vos résultats de laminage à froid

- Quelle est la fonction d'un four à moufle dans le processus de synthèse des matériaux Ag2S1-xTex ? Traitement thermique de précision

- Pourquoi un four à moufle est-il nécessaire pour la récupération du lithium ? Augmentez le rendement grâce à un grillage précis à l'acide sulfurique

- Quelle est l'application principale d'un four à moufle dans le traitement du goudron de houille ? Optimisez vos résultats de pyrolyse

- Comment les fours à sole sont-ils utilisés dans les applications industrielles ? Traitement par lots polyvalent pour le traitement thermique et bien plus

- Comment le système de ventilation intégré d'un four à moufle améliore-t-il les performances ? Améliorez la durabilité et la sécurité dans votre laboratoire

- Quelle est la fonction d'un four à moufle dans le prétraitement des anodes en alliage Ni-Fe-Cu ? Atteindre une résistance supérieure à la corrosion