Un four de séchage de bureau est utilisé pour créer un environnement de convection d'air chaud stable et contrôlé, essentiel au traitement des supports CeZrPAl. Cet équipement assure l'élimination lente et uniforme de l'eau et des solvants résiduels du gel humide généré lors du procédé sol-gel. En contrôlant strictement le taux d'évaporation, le four évite les concentrations de contraintes internes qui, autrement, détruiraient la structure interne délicate du matériau.

La valeur fondamentale de ce processus de séchage de longue durée est la préservation structurelle. En évitant une évaporation rapide, le processus empêche l'effondrement des pores, garantissant que le matériau final conserve la surface spécifique élevée requise pour une performance efficace.

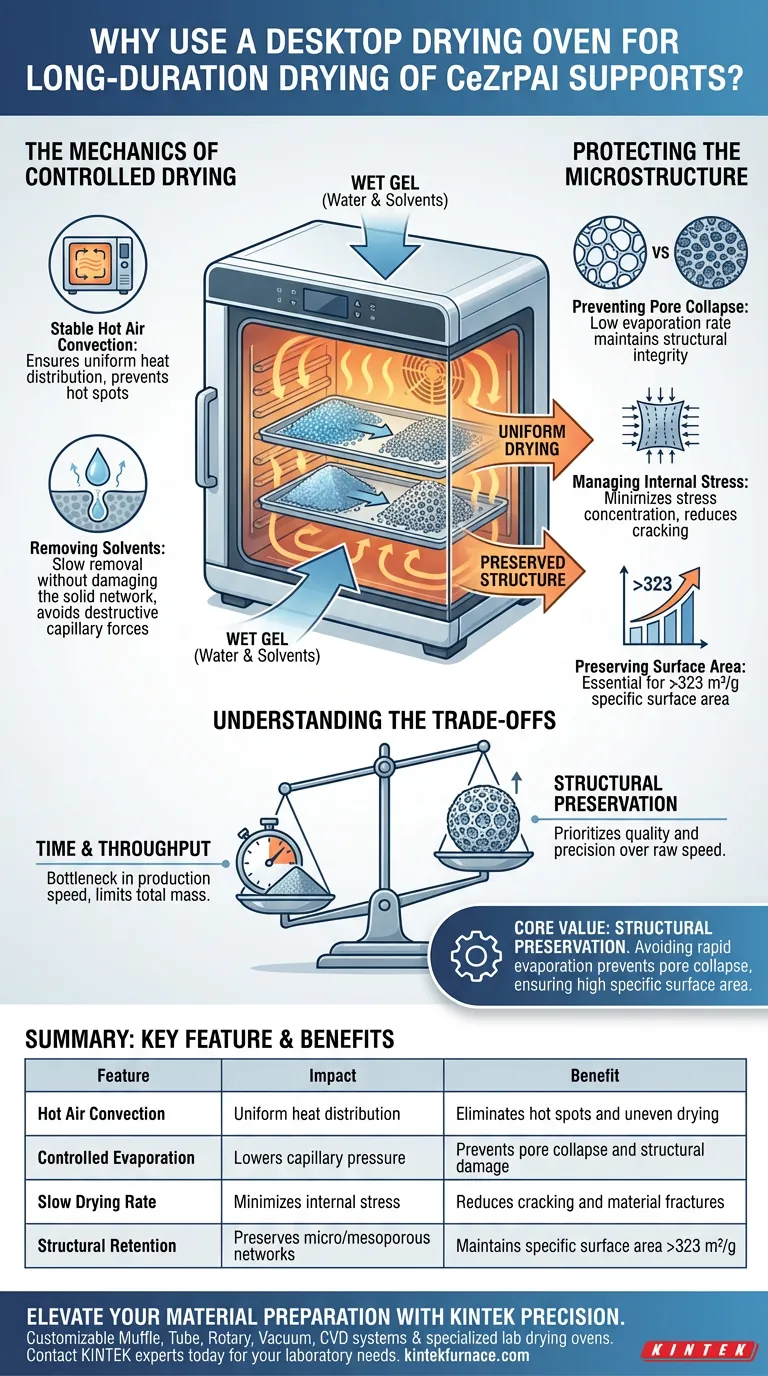

La mécanique du séchage contrôlé

Convection d'air chaud stable

Le four de séchage de bureau fournit un environnement thermique constant piloté par la convection d'air chaud.

Cette stabilité est critique car elle garantit que la chaleur est répartie uniformément sur le matériau.

Une distribution uniforme de la chaleur évite les "points chauds" qui pourraient provoquer des taux de séchage inégaux au sein d'un même lot de gel humide.

Élimination des solvants du gel humide

Pendant le procédé sol-gel, le matériau existe sous forme de gel humide saturé d'eau et de solvants.

La phase de séchage doit éliminer ces liquides sans endommager le réseau solide formé dans le gel.

Le four facilite cette élimination lentement, permettant aux solvants de s'échapper du réseau de gel sans générer de forces capillaires destructrices.

Protection de la microstructure

Prévention de l'effondrement des pores

Le risque principal pendant le séchage est l'effondrement des pores.

Si le liquide s'évapore trop rapidement, la pression capillaire résultante peut écraser les parois délicates des pores du matériau.

Le séchage de longue durée dans le four atténue ce risque en maintenant les taux d'évaporation suffisamment bas pour préserver l'intégrité structurelle.

Gestion des contraintes internes

Un séchage rapide crée des concentrations de contraintes internes dans le matériau.

Ces points de contrainte agissent comme des sites de fracture, entraînant des fissures ou une rupture complète du réseau poreux.

L'environnement contrôlé du four garantit que les contraintes sont minimisées et réparties uniformément, préservant ainsi la stabilité mécanique du matériau.

Préservation de la surface

L'objectif ultime de ce séchage minutieux est de maintenir une surface spécifique élevée.

La référence principale indique que ce processus est essentiel pour obtenir une surface spécifique supérieure à 323 m²/g.

Cette surface élevée est directement liée à la préservation des structures microporeuses et mésoporeuses.

Comprendre les compromis

Temps vs. Débit

Le compromis le plus important dans ce processus est l'efficacité temporelle.

Le traitement de "longue durée" crée un goulot d'étranglement dans la vitesse de production, limitant la rapidité de fabrication des supports.

Cependant, tenter d'accélérer cette étape crée un risque inacceptable de défaillance structurelle et de réduction de la surface.

Limites de capacité

L'utilisation d'une unité de bureau implique une contrainte sur le volume des lots par rapport aux fours industriels plus grands.

Bien qu'un four de bureau offre un contrôle supérieur pour maintenir la stabilité, il peut limiter la masse totale de matériau pouvant être traitée simultanément.

Ce compromis privilégie la qualité et la précision par rapport à la vitesse de production brute.

Optimisation de votre processus de préparation

Pour garantir des supports CeZrPAl de la plus haute qualité, vous devez équilibrer l'efficacité du processus et l'intégrité du matériau.

- Si votre objectif principal est la surface maximale : Privilégiez la stabilité de l'environnement de convection et prolongez la durée de séchage pour garantir que la métrique dépasse 323 m²/g.

- Si votre objectif principal est la vitesse du processus : Reconnaissez que cette étape de séchage spécifique est non négociable ; se précipiter entraînera un effondrement des pores et un produit défaillant.

Le succès dans la préparation des supports CeZrPAl repose sur l'acceptation que le séchage lent et uniforme est le seul chemin vers l'intégrité structurelle.

Tableau récapitulatif :

| Caractéristique | Impact sur les supports CeZrPAl | Avantage |

|---|---|---|

| Convection d'air chaud | Distribution uniforme de la chaleur | Élimine les points chauds et le séchage inégal |

| Évaporation contrôlée | Réduit la pression capillaire | Prévient l'effondrement des pores et les dommages structurels |

| Taux de séchage lent | Minimise les contraintes internes | Réduit les fissures et les fractures du matériau |

| Rétention structurelle | Préserve les réseaux micro/mésoporeux | Maintient une surface spécifique >323 m²/g |

Améliorez votre préparation de matériaux avec la précision KINTEK

Ne laissez pas l'effondrement des pores compromettre vos recherches sur le CeZrPAl. KINTEK propose des solutions de séchage leaders de l'industrie, conçues pour des applications de haute précision. Soutenus par une R&D et une fabrication expertes, nous offrons des systèmes personnalisés de Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de séchage de laboratoire spécialisés pour garantir que vos matériaux atteignent leur surface spécifique maximale.

Prêt à optimiser votre processus de séchage ? Contactez les experts KINTEK dès aujourd'hui pour trouver la solution haute température parfaite pour vos besoins de laboratoire.

Guide Visuel

Références

- Feng Feng, Junchen Du. The Effect P Additive on the CeZrAl Support Properties and the Activity of the Pd Catalysts in Propane Oxidation. DOI: 10.3390/ma17051003

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la fonction technique principale d'un four à moufle dans la synthèse du CoMn2O4 ? Obtenir une calcination précise de nano-spinelle

- Quelle est la fonction principale d'un four à moufle haute température pour les précurseurs de dioxyde de cérium ? Conseils d'experts en calcination

- Comment les fours à moufle industriels à haute température sont-ils utilisés en archéologie expérimentale ? Découvrez la technologie ancienne

- Quels systèmes optionnels sont disponibles pour les fours à moufle ? Améliorez votre processus thermique avec des solutions personnalisées

- Quel est l'objectif principal de l'utilisation des fours à résistance industriels de type boîte ? Assurer la stabilité dans la fabrication additive

- Quelle est la fonction de la calcination à haute température dans un four à moufle pour le TiO2 ? Guide expert sur le contrôle de phase

- Quelles sont les applications courantes des fours à moufle en laboratoire ?Utilisations essentielles dans la recherche et l'industrie

- Comment fonctionne un four à sole plate ? Un guide pour un traitement thermique précis et uniforme