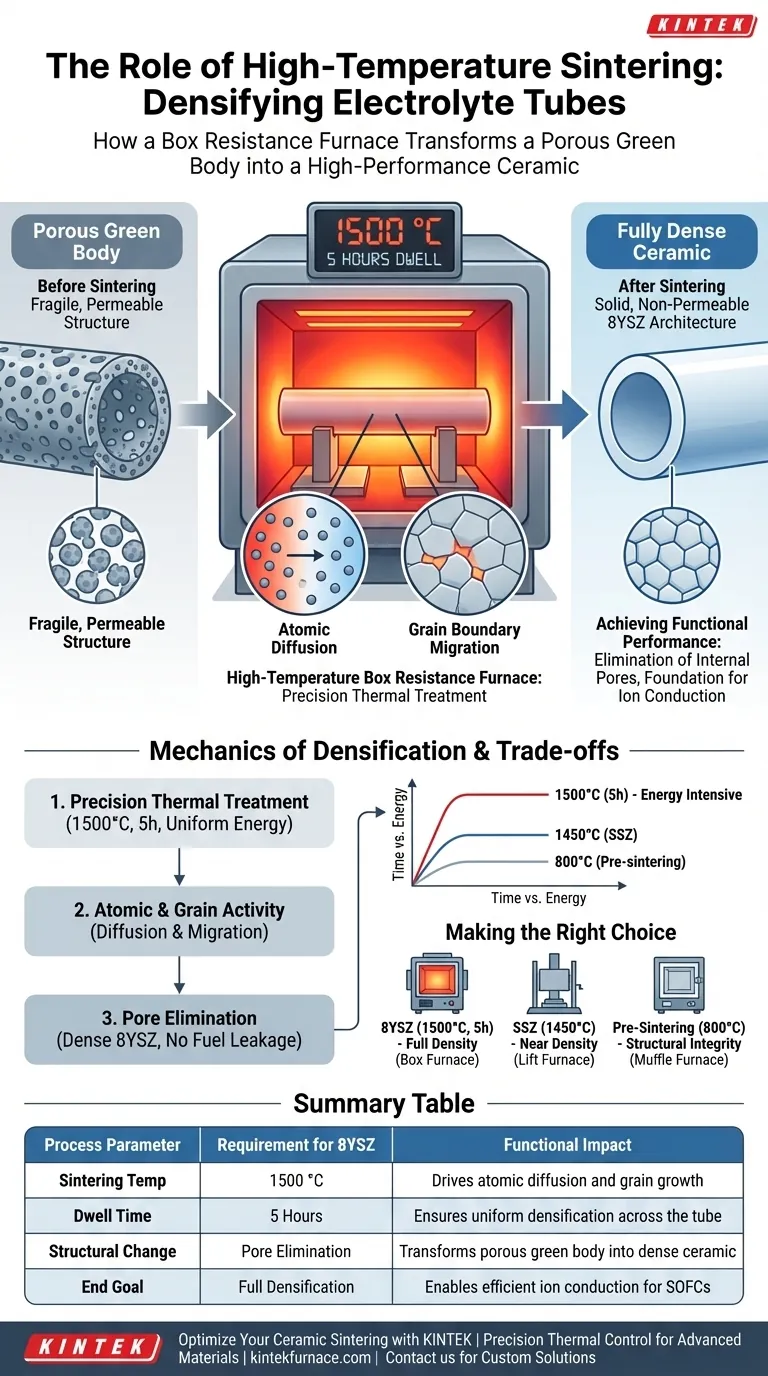

Un four à résistance de type boîte à haute température agit comme le récipient principal pour la densification structurelle dans la fabrication de tubes de support d'électrolyte. Il fournit un environnement thermique soutenu de 1500 °C pendant une période continue de 5 heures, entraînant la diffusion atomique et la migration des joints de grains nécessaires pour transformer un corps vert poreux en une céramique solide et entièrement dense capable de conduction ionique haute performance.

Le four ne se contente pas de chauffer le matériau ; il le restructure fondamentalement. En éliminant les pores internes grâce à un contrôle thermique précis, il crée l'architecture dense de 8YSZ (Zircone Stabilisée à l'Yttria) requise pour le fonctionnement efficace des piles à combustible à oxyde solide (SOFC).

La Mécanique de la Densification

Traitement Thermique de Précision

La fonction principale de ce four est de maintenir un environnement stable de 1500 °C.

Contrairement aux étapes de pré-frittage qui peuvent se dérouler à des températures plus basses (environ 800 °C), c'est cette phase à haute température qui fixe les propriétés finales du matériau.

Le four maintient cette température pendant 5 heures, garantissant que l'ensemble du tube d'électrolyte reçoit une énergie thermique uniforme.

Diffusion Atomique et Migration

À ces températures élevées, les particules de céramique dans le "corps vert" (le tube non cuit) deviennent actives.

Le four facilite la diffusion atomique, où les atomes se déplacent des zones de forte concentration vers celles de faible concentration.

Simultanément, il favorise la migration des joints de grains, permettant aux grains de céramique de croître et de se lier. C'est le mécanisme qui ferme physiquement les espaces entre les particules.

Atteindre la Performance Fonctionnelle

Élimination des Pores Internes

Le principal changement physique induit par le four est l'élimination de la porosité.

Au fur et à mesure que les joints de grains migrent, les pores internes sont éliminés.

Cela transforme le tube d'une structure fragile et perméable en une céramique entièrement dense. Cette densité est critique car toute porosité restante pourrait permettre aux gaz combustibles de fuir, détruisant l'efficacité de la cellule.

Fondation pour la Conduction Ionique

L'objectif ultime de ce processus de frittage est la performance électrochimique.

La structure dense créée par le four fournit le chemin physique pour la conduction ionique.

Sans la densification complète fournie par le traitement à 1500 °C, l'électrolyte 8YSZ manquerait de l'intégrité structurelle nécessaire pour supporter le transport ionique requis pour les piles à combustible à oxyde solide (SOFC).

Comprendre les Compromis

Temps vs. Consommation d'Énergie

Atteindre la densité complète dans le 8YSZ nécessite un apport d'énergie important sur une longue durée.

Bien qu'une attente de 5 heures à 1500 °C garantisse la densification, il s'agit d'un processus énergivore par rapport au pré-frittage à plus basse température ou au traitement de matériaux alternatifs comme le SSZ (qui peut se fritter à 1450 °C).

Spécificité des Matériaux

Il est crucial d'adapter les paramètres du four à la chimie spécifique du matériau.

Alors qu'un four à résistance de type boîte à 1500 °C est idéal pour le 8YSZ, d'autres matériaux comme le SSZ ou les composés à base de Li peuvent nécessiter des profils thermiques différents (par exemple, 1450 °C ou 1143 K) ou des types de fours différents (tels que des fours à chambre ou tubulaires) pour éviter la dégradation de phase ou le frittage excessif.

Faire le Bon Choix pour Votre Objectif

Pour garantir des performances optimales de vos tubes d'électrolyte, alignez votre traitement thermique sur vos exigences matérielles spécifiques :

- Si votre objectif principal est les tubes d'électrolyte 8YSZ : Utilisez un four à résistance de type boîte capable de maintenir 1500 °C pendant au moins 5 heures pour assurer l'élimination complète des pores.

- Si votre objectif principal est les électrolytes SSZ : Considérez qu'une température légèrement plus basse (1450 °C) dans un four à chambre peut suffire pour une densification proche de la densité théorique.

- Si votre objectif principal est le pré-frittage : Utilisez un four à moufle standard à des températures plus basses (environ 800 °C) pour établir l'intégrité structurelle avant la cuisson finale à haute température.

Le succès de votre SOFC dépend entièrement de la densité de l'électrolyte, faisant de la stabilité et de la capacité en température de votre four le facteur décisif de l'efficacité de la cellule.

Tableau Récapitulatif :

| Paramètre de Processus | Exigence pour 8YSZ | Impact Fonctionnel |

|---|---|---|

| Température de Frittage | 1500 °C | Favorise la diffusion atomique et la croissance des grains |

| Temps de Maintien | 5 Heures | Assure une densification uniforme sur tout le tube |

| Changement Structurel | Élimination des Pores | Transforme le corps vert poreux en céramique dense |

| Objectif Final | Densification Complète | Permet une conduction ionique efficace pour les SOFC |

Optimisez Votre Frittage de Céramique avec KINTEK

Le contrôle thermique de précision fait la différence entre un échec poreux et un électrolyte haute performance. KINTEK fournit des Fours à Moufle, Tubulaires et à Résistance de Type Boîte de pointe, conçus pour maintenir les environnements rigoureux de 1500 °C requis pour la densification de matériaux avancés.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre aux profils thermiques uniques du 8YSZ, du SSZ et d'autres céramiques spécialisées.

Prêt à améliorer la production de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée.

Guide Visuel

Références

- Zeyu Lin, Bo Liang. Ammonia-Fueled Tubular Solid Oxide Fuel Cell Using a Plasma-Enhanced Cracking Reactor. DOI: 10.1021/acs.energyfuels.5c03027

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est l'attribut principal d'un four à moufle ? Débloquez un chauffage sans contamination pour votre laboratoire

- Comment un four à résistance de type boîte à haute température est-il utilisé pour le traitement thermique T1 du ZK51A ? Optimiser le durcissement de l'alliage de magnésium

- Qu'est-ce qui assure l'uniformité du chauffage dans les fours à résistance haute température de type boîte ? Obtenez un traitement thermique constant

- Quelle est la fonction d'un four à moufle de laboratoire pour la transformation de la kaolinite en métakaolin ? Contrôle de précision de la déshydratation

- Quelle est la réputation des fours à moufle en termes de qualité et de fiabilité ? Reconnus depuis des décennies dans les applications à enjeux élevés

- Quels sont les avantages d'utiliser un four à sole pour le traitement thermique ? Atteindre un contrôle précis et une polyvalence

- Comment le four à moufle est-il conçu pour assurer un chauffage uniforme et sûr ? Découvrez son ingénierie de précision

- Quelle est la fonction principale d'un four à moufle dans le traitement thermique du béryl ? Maîtriser la modification de la couleur des pierres précieuses