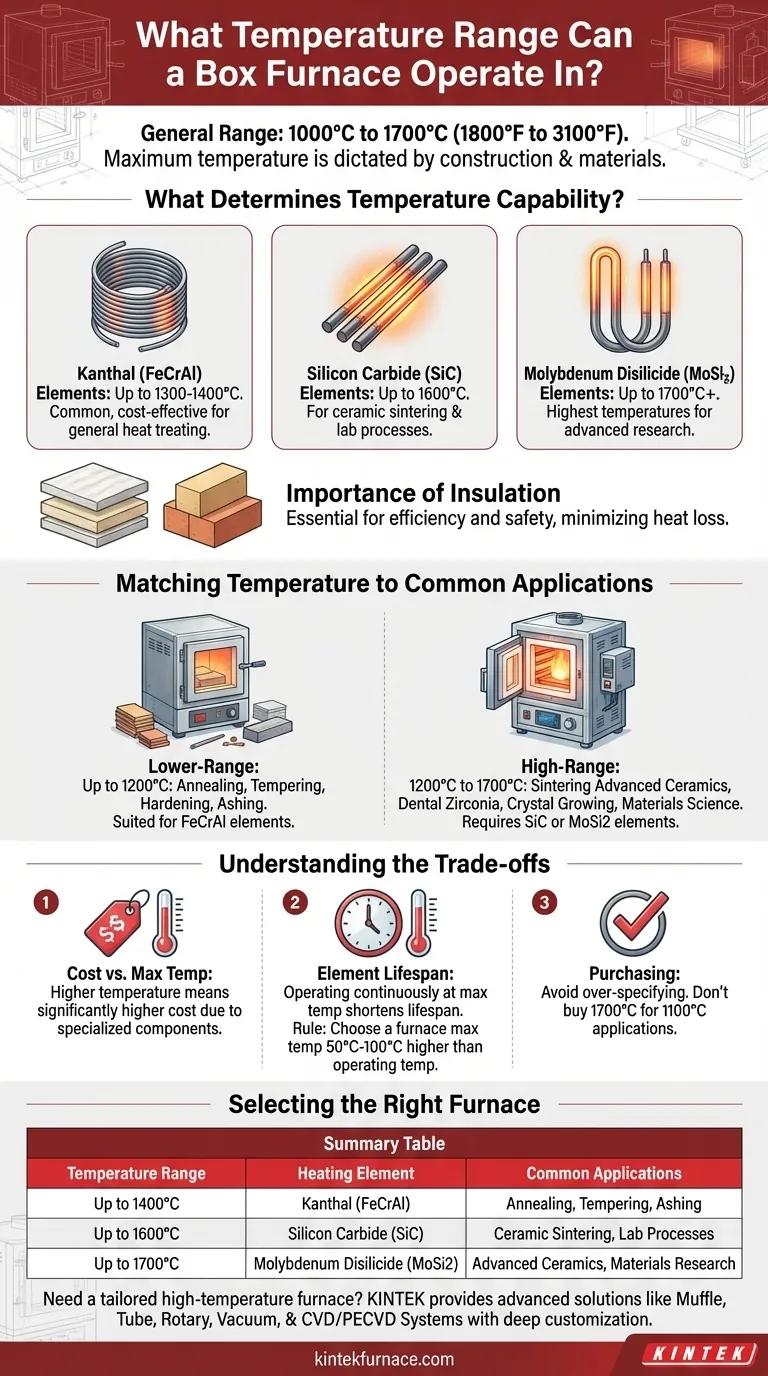

En bref, un four à moufle industriel ou de laboratoire standard fonctionne dans une plage de températures d'environ 1000°C à 1700°C (1800°F à 3100°F). Bien que ce soit la capacité générale, la température maximale spécifique de tout four donné n'est pas une constante universelle ; elle est entièrement dictée par sa construction et ses matériaux.

L'idée essentielle est que la température maximale d'un four à moufle est déterminée par ses composants principaux, principalement le type d'élément chauffant et la qualité de son isolation. Comprendre cette relation est la clé pour sélectionner un four qui est à la fois efficace pour votre processus et rentable à utiliser.

Qu'est-ce qui détermine la capacité de température d'un four à moufle ?

Un four à moufle n'est pas une entité unique mais un système de composants travaillant ensemble. La température maximale atteignable est le résultat direct des limites physiques de ces matériaux.

Le rôle critique des éléments chauffants

Les éléments chauffants sont le cœur du four, responsables de la conversion de l'énergie électrique en chaleur. Différents matériaux ont des plafonds de température très différents.

-

Éléments Kanthal (FeCrAl) : Ce sont les éléments les plus courants et les plus économiques, généralement utilisés pour des applications allant jusqu'à 1300°C-1400°C. Ils sont robustes et fiables pour le traitement thermique général.

-

Éléments en carbure de silicium (SiC) : Pour des températures plus élevées, les éléments en SiC sont un choix fréquent. Ils peuvent fonctionner de manière fiable jusqu'à 1600°C, ce qui les rend adaptés à certains frittages céramiques et processus de laboratoire.

-

Éléments en disiliciure de molybdène (MoSi2) : Lorsque vous devez atteindre les températures les plus élevées, les éléments en MoSi2 sont la norme. Ils permettent aux fours d'atteindre et de maintenir des températures de 1700°C et même légèrement au-delà, mais ils sont plus coûteux.

L'importance de l'isolation

Atteindre une température élevée n'est que la moitié de la bataille ; la maintenir efficacement et en toute sécurité nécessite une excellente isolation.

Des matériaux comme la fibre céramique réfractaire et la brique réfractaire isolante sont utilisés pour revêtir la chambre du four. Les fours conçus pour des températures plus élevées nécessitent des ensembles d'isolation multicouches plus avancés pour minimiser les pertes de chaleur et protéger la coque extérieure.

Faire correspondre la température aux applications courantes

La température requise pour votre processus est le facteur le plus important lors du choix d'un four.

Applications à basse température (Jusqu'à 1200°C)

Des processus comme le recuit, la trempe, le durcissement de la plupart des aciers et l'incinération entrent dans cette plage. Un four standard avec des éléments FeCrAl est parfaitement adapté et très économique pour ces tâches.

Applications à haute température (1200°C à 1700°C)

Des processus plus exigeants nécessitent des fours aux capacités supérieures. Cela inclut le frittage de céramiques avancées, de zircone dentaire, la croissance de cristaux et la recherche spécialisée en science des matériaux. Ces applications imposent l'utilisation d'éléments SiC ou MoSi2.

Comprendre les compromis

La sélection d'un four avec une température nominale plus élevée implique une série de compromis importants qui ont un impact sur le coût et la longévité.

Coût vs. Température maximale

Il existe une corrélation directe et forte entre la température maximale d'un four et son prix. Les éléments chauffants spécialisés (MoSi2) et l'isolation avancée nécessaires pour un fonctionnement à 1700°C sont nettement plus chers que les composants standard.

Durée de vie des éléments et conditions de fonctionnement

Faire fonctionner un four en continu à sa température nominale maximale absolue réduira considérablement la durée de vie de ses éléments chauffants. C'est une meilleure pratique fondamentale de choisir un four avec une température maximale d'au moins 50°C à 100°C supérieure à votre température de fonctionnement normale.

Acheter pour vos besoins

Évitez l'erreur de sur-spécifier. L'achat d'un four de 1700°C pour un processus de 1100°C entraîne des dépenses en capital inutiles et des coûts de maintenance potentiellement plus élevés sans aucun avantage en termes de performances pour votre application.

Sélectionner le bon four pour votre processus

Faire un choix éclairé nécessite d'aligner les capacités du four avec vos objectifs opérationnels spécifiques.

- Si votre objectif principal est le traitement thermique général ou les travaux de laboratoire en dessous de 1200°C : Un four avec des éléments Kanthal (FeCrAl) offre l'équilibre idéal entre performances, coût et durabilité.

- Si votre objectif principal est le travail céramique ou les processus nécessitant jusqu'à 1600°C : Un four équipé d'éléments en carbure de silicium (SiC) est le choix nécessaire et approprié.

- Si votre objectif principal est la recherche avancée sur les matériaux à des températures allant jusqu'à 1700°C : Vous devez investir dans un four spécialisé avec des éléments en disiliciure de molybdène (MoSi2), en acceptant le coût plus élevé qui y est associé.

En faisant correspondre la construction matérielle du four à vos besoins spécifiques en température, vous assurez à la fois le succès du processus et l'efficacité opérationnelle à long terme.

Tableau récapitulatif :

| Plage de Température | Élément Chauffant | Applications Courantes |

|---|---|---|

| Jusqu'à 1400°C | Kanthal (FeCrAl) | Recuit, trempe, incinération |

| Jusqu'à 1600°C | Carbure de silicium (SiC) | Frittage céramique, processus de laboratoire |

| Jusqu'à 1700°C | Disiliciure de molybdène (MoSi2) | Céramiques avancées, recherche sur les matériaux |

Besoin d'un four à haute température adapté aux exigences uniques de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir aux divers laboratoires des solutions avancées comme les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité