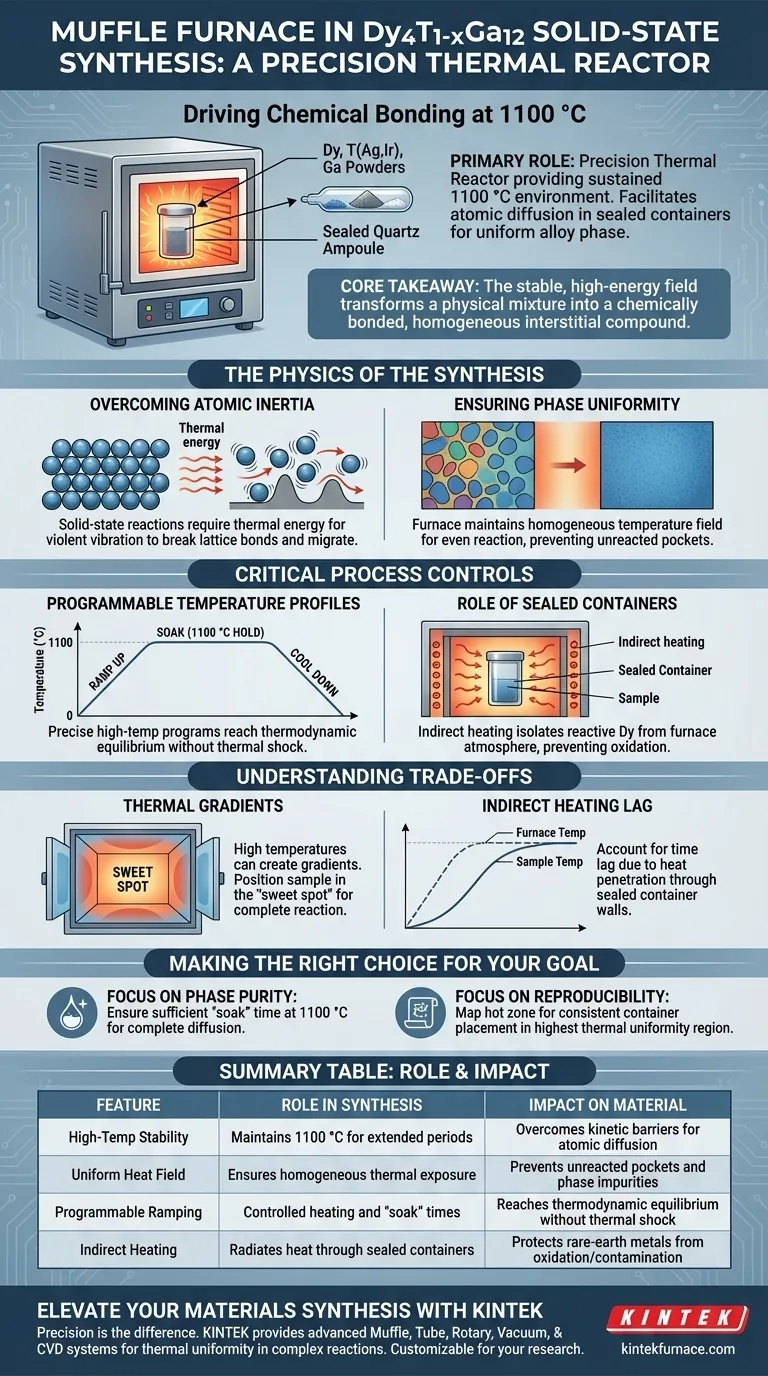

Le rôle principal d'un four à moufle dans cette synthèse est d'agir comme un réacteur thermique de précision, fournissant l'environnement soutenu de 1100 °C nécessaire pour piloter la liaison chimique entre le dysprosium (Dy), les métaux de transition (Ag ou Ir) et le gallium (Ga). Il permet aux chercheurs de soumettre le mélange de départ, enfermé dans des conteneurs scellés, à des programmes de température rigoureux qui facilitent la diffusion atomique et aboutissent à une phase d'alliage uniforme.

Idée clé La synthèse à l'état solide repose sur la chaleur pour surmonter les barrières cinétiques de la combinaison de matériaux solides. Le four à moufle fournit le champ énergétique stable et élevé requis pour transformer un mélange physique de poudres élémentaires en un composé interstitiel chimiquement lié et homogène.

La physique de la synthèse

Surmonter l'inertie atomique

Les réactions à l'état solide diffèrent considérablement des réactions en phase liquide ou gazeuse car les atomes sont bloqués en place.

Pour créer le Dy4T1-xGa12, les atomes de dysprosium, d'argent (ou d'iridium) et de gallium doivent se déplacer physiquement et diffuser les uns dans les autres.

Le four à moufle fournit l'énergie thermique nécessaire pour faire vibrer ces atomes suffisamment violemment pour briser leurs liaisons de réseau et migrer, permettant la formation de nouvelles structures chimiques.

Assurer l'uniformité de la phase

L'objectif de cette synthèse n'est pas seulement de faire fondre les composants, mais d'obtenir une structure cristalline spécifique.

Le four maintient un champ de température homogène, garantissant que la réaction se déroule uniformément dans tout l'échantillon.

Sans cette application de chaleur constante, vous risqueriez de créer un échantillon hétérogène avec des poches de métal brut non réagi plutôt qu'une phase d'alliage uniforme.

Contrôles critiques du processus

Profils de température programmables

La réaction ne se produit pas instantanément ; elle nécessite une "histoire thermique" spécifique.

Le four à moufle met en œuvre des programmes de haute température précis, qui impliquent généralement une montée en température jusqu'à 1100 °C à un rythme contrôlé et le maintien de cette température pendant une durée déterminée.

Cette programmabilité permet au matériau d'atteindre l'équilibre thermodynamique sans soumettre le conteneur à un choc thermique.

Le rôle des conteneurs scellés

Contrairement au frittage d'oxydes qui se produit souvent à l'air libre, cette synthèse a lieu à l'intérieur de conteneurs scellés placés dans le four.

Le four à moufle chauffe le conteneur, qui chauffe ensuite par rayonnement l'échantillon à l'intérieur.

Ce chauffage indirect est vital car il isole le métal des terres rares réactif (dysprosium) des éléments chauffants du four et de l'atmosphère ambiante, empêchant ainsi une oxydation ou une contamination indésirable.

Comprendre les compromis

Gradients thermiques

Bien que les fours à moufle soient conçus pour la stabilité, les opérations à haute température (supérieures à 1000 °C) peuvent parfois générer des gradients thermiques près de la porte ou des parois.

Si l'échantillon n'est pas positionné dans le "point idéal" du four, le composé résultant peut souffrir d'une réaction incomplète due à un apport de chaleur insuffisant.

Délai de chauffage indirect

Étant donné que l'échantillon se trouve à l'intérieur d'un conteneur scellé, il y a un décalage thermique entre la lecture du contrôleur du four et la température réelle de l'échantillon.

Les opérateurs doivent tenir compte du temps nécessaire à la chaleur pour pénétrer les parois du conteneur afin de s'assurer que l'échantillon passe effectivement le temps requis à 1100 °C.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre synthèse de Dy4T1-xGa12, réfléchissez à la manière dont vous utilisez les capacités du four.

- Si votre objectif principal est la pureté de phase : Assurez-vous que votre programme de température comprend un temps de "trempage" suffisant à 1100 °C pour permettre une diffusion complète dans l'environnement scellé.

- Si votre objectif principal est la reproductibilité : Cartographiez la zone chaude de votre four pour vous assurer que le conteneur scellé est toujours placé dans la région de la plus haute uniformité thermique.

Maîtriser le profil thermique fait la différence entre un mélange de poudres et un composé intermétallique de haute qualité.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse de Dy4T1-xGa12 | Impact sur le matériau final |

|---|---|---|

| Stabilité à haute température | Maintient 1100 °C pendant des périodes prolongées | Surmonte les barrières cinétiques pour la diffusion atomique |

| Champ de chaleur uniforme | Assure une exposition thermique homogène | Prévient les poches non réagies et les impuretés de phase |

| Montée en température programmable | Chauffage contrôlé et temps de "trempage" | Atteint l'équilibre thermodynamique sans choc thermique |

| Chauffage indirect | Rayonne la chaleur à travers des conteneurs scellés | Protège les métaux des terres rares de l'oxydation/contamination |

Élevez votre synthèse de matériaux avec KINTEK

La précision fait la différence entre un mélange de poudres et un composé intermétallique de haute qualité. KINTEK fournit des fours de laboratoire haute température avancés, y compris des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, conçus pour fournir l'uniformité thermique requise pour des réactions à l'état solide complexes comme la synthèse de Dy4T1-xGa12.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos besoins de recherche uniques. Contactez-nous dès aujourd'hui pour optimiser votre traitement thermique et assurer la pureté de phase dans chaque échantillon.

Guide Visuel

Références

- S. Lee, Daniel C. Fredrickson. Interstitial Atoms and the Frustrated and Allowed Structural Transitions Principle: Tunability in the Electronic Structure of AuCu<sub>3</sub>‐type Frameworks in Dy<sub>4</sub>T<sub>1−<i>x</i></sub>Ga<sub>12</sub> (T = Ag, Ir). DOI: 10.1002/zaac.202500079

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment la distribution de la chaleur diffère-t-elle entre les fours muflés et les étuves de séchage ? Découvrez des aperçus clés pour votre laboratoire

- Qu'est-ce qu'un four à résistance de type boîte et quels sont ses principaux avantages ? Essentiel pour un chauffage précis et uniforme en laboratoire

- Quels facteurs affectent le prix des fours muflés ? Principaux moteurs d'investissement pour les laboratoires intelligents

- Pourquoi un four à moufle à haute température est-il nécessaire pour un traitement de vieillissement de 1000 degrés Celsius ? Évaluer la durabilité du CeZrPAl

- Qu'est-ce qu'un four à moufle numérique ? Un guide pour un chauffage précis et sans contamination

- Quelles sont les caractéristiques de sécurité généralement incluses dans un four à moufle ? Systèmes essentiels pour la protection de l'opérateur et de l'équipement

- Comment un four à moufle de qualité industrielle contribue-t-il au processus d'activation des catalyseurs ? Maximiser l'efficacité du catalyseur

- Quels traitements thermiques peuvent être réalisés à l'aide de fours à chambre ? Maîtrisez le traitement thermique polyvalent