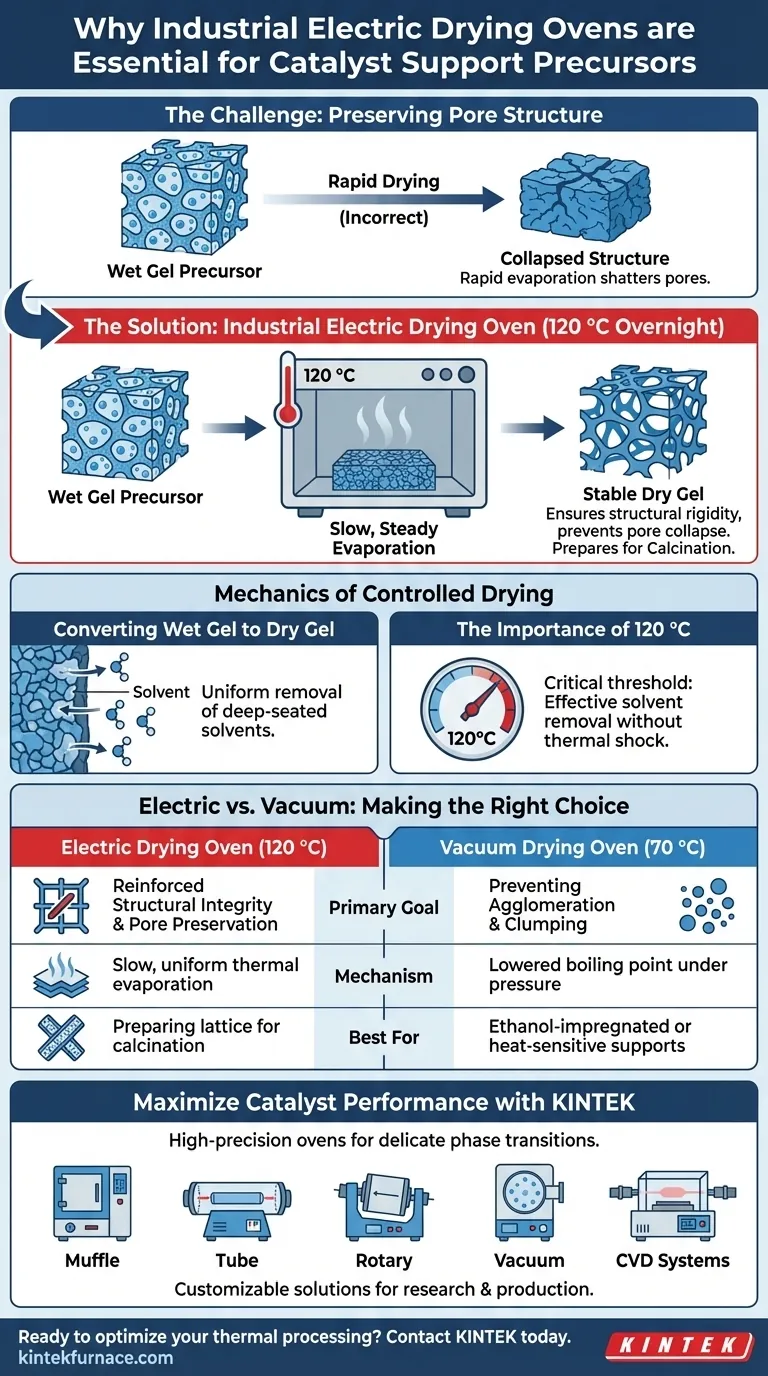

Un four de séchage électrique industriel est strictement requis pour assurer la survie structurelle du support de catalyseur. En maintenant une température constante de 120 °C pendant une longue durée, il facilite l'élimination lente et complète de l'eau et des solvants volatils. Cet environnement contrôlé convertit le gel humide en gel sec tout en empêchant l'évaporation rapide qui conduit couramment à l'effondrement des pores.

La fonction principale du traitement pendant une nuit dans un four électrique est la préservation de l'architecture interne du précurseur. En assurant une évaporation lente et régulière, le processus protège le réseau de pores, établissant la stabilité physique nécessaire pour la calcination ultérieure à haute température.

La Mécanique du Séchage Contrôlé

Conversion du Gel Humide en Gel Sec

L'objectif fondamental de cette étape est la transition de phase du matériau précurseur. Le four facilite l'élimination complète des liquides piégés dans le réseau de gel.

Il ne s'agit pas simplement de sécher une surface ; il s'agit d'extraire les solvants du cœur de la matrice du matériau. Un cycle de longue durée garantit que cette élimination est uniforme dans toute la masse du matériau, transformant efficacement un "gel humide" fragile en un "gel sec" stable.

L'Importance de 120 °C

Le réglage de température spécifique de 120 °C agit comme un seuil critique. Il est suffisamment élevé pour éliminer efficacement l'eau et les solvants standard, mais suffisamment contrôlé pour éviter les chocs thermiques.

Maintenir cette température pendant une nuit garantit que le séchage est complet. Il élimine l'humidité résiduelle qui pourrait causer des poches de vapeur destructrices lors des étapes de chauffage ultérieures.

Préservation de l'Architecture des Pores

Prévention de l'Effondrement Structurel

La vitesse de séchage est aussi importante que la sécheresse finale. Si un précurseur est chauffé trop rapidement, les solvants à l'intérieur se vaporisent de manière explosive à l'échelle microscopique.

Cette expansion rapide peut briser les parois délicates de la structure poreuse. Le four électrique industriel fournit une montée thermique lente, permettant aux vapeurs de s'échapper doucement sans écraser le cadre interne du support.

Établir une Base pour la Calcination

Cette étape de séchage est une condition préalable au processus de calcination plus agressif qui suit. Si le précurseur entre dans la phase de calcination avec une structure poreuse compromise ou une humidité piégée, le catalyseur final sera défectueux.

Le four électrique garantit que le "squelette" du matériau est rigide et exempt de volatils avant qu'il ne subisse un traitement à haute température.

Comprendre les Compromis : Électrique vs. Vide

L'Approche Électrique Standard

Le four électrique industriel décrit ci-dessus est idéal lorsque la priorité est la rigidité structurelle et la préservation des pores profonds pour les précurseurs standard. Il excelle dans le chauffage robuste de longue durée à des températures modérées (120 °C).

L'Alternative du Vide

Il est important de distinguer cela du séchage sous vide, qui remplit un objectif légèrement différent. Un four sous vide est généralement utilisé à des températures plus basses (par exemple, 70 °C), en particulier pour les gels imprégnés d'éthanol ou les supports carbonés.

Alors que le four électrique se concentre sur le durcissement structurel, le four sous vide se concentre sur la prévention de l'agglomération et la protection des composants chimiques sensibles à la chaleur en abaissant le point d'ébullition des solvants. Choisir le mauvais type de four peut entraîner un séchage incomplet (trop froid) ou un agglomérat de particules (manque de vide).

Faire le Bon Choix pour Votre Objectif

Pour garantir des performances optimales du catalyseur, sélectionnez votre méthode de séchage en fonction des exigences de stabilité spécifiques de votre précurseur :

- Si votre objectif principal est l'Intégrité Structurelle : Utilisez le four électrique industriel à 120 °C pour éviter l'effondrement des pores et préparer le réseau pour la calcination.

- Si votre objectif principal est la Prévention de l'Agglomération : Envisagez un four de séchage sous vide à des températures plus basses (par exemple, 70 °C) pour maintenir les poudres lâches et chimiquement stables.

Le bon protocole de séchage ne fait pas que retirer l'eau ; il définit la géométrie finale et l'efficacité de votre catalyseur.

Tableau Récapitulatif :

| Caractéristique | Four de Séchage Électrique (120 °C) | Four de Séchage Sous Vide (70 °C) |

|---|---|---|

| Objectif Principal | Intégrité structurelle et préservation des pores | Prévention de l'agglomération et du mottage |

| Mécanisme | Évaporation thermique lente et uniforme | Point d'ébullition abaissé sous pression |

| Résultat Clé | Convertit le gel humide en gel sec stable | Protège les composants sensibles à la chaleur |

| Idéal Pour | Préparation du réseau pour la calcination | Supports imprégnés d'éthanol ou carbonés |

Maximisez les Performances de Votre Catalyseur avec KINTEK

Ne laissez pas l'évaporation rapide compromettre l'architecture de votre matériau. KINTEK fournit des fours de séchage électriques et sous vide industriels de haute précision, conçus spécifiquement pour les transitions de phase délicates requises dans la préparation des catalyseurs.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Sous Vide et CVD, ainsi que d'autres fours de laboratoire haute température, tous personnalisables pour vos besoins uniques de recherche ou de production. Assurez-vous que vos précurseurs atteignent la rigidité structurelle dont ils ont besoin avant la calcination.

Prêt à optimiser votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour consulter nos experts sur la solution idéale pour votre laboratoire.

Guide Visuel

Références

- Jintao Miao, Jing Zhou. Effect of Ti dopants in Ce <sub> 1− <i>x</i> </sub> Ti <sub> <i>x</i> </sub> O <sub> 2− <i>δ</i> </sub> -supported Ni catalysts: structure, redox properties, and carbon resistance in DRM. DOI: 10.1039/d5cy00760g

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi le dioxyde de carbone est-il utilisé pour la régénération par gazéification in situ des catalyseurs NiCuCe ? Améliorer la longévité du catalyseur

- Pourquoi un four de séchage à température constante est-il requis pour le traitement des résidus de lignine ? Assurer une déshydratation supérieure des pores

- Quelle est la fonction principale d'une étuve de séchage dans la préparation de l'oxyde de calcium à partir de déchets de coquilles d'œufs ? Maximiser la pureté

- Pourquoi la précision d'un four à température contrôlée automatique est-elle essentielle dans la synthèse du verre ? Atteindre une précision de 1350°C

- Quel rôle jouent les fours industriels à haute température dans le prétraitement du spodumène pour l'extraction du lithium ?

- Comment le contrôle précis des vitesses de chauffage affecte-t-il le biochar de boues d'épuration ? Maîtriser la stabilité et la stabilisation des métaux

- Quelles sont les plages de température pour les processus de chauffage industriel à basse, moyenne et haute température ? Optimisez votre processus avec KINTEK

- Quels sont les avantages techniques de l'utilisation de la méthode au sel fondu ? Optimisez la synthèse de votre support carboné de biomasse