La méthode au sel fondu (NaCl/KCl) se distingue de la carbonisation conventionnelle en créant un milieu réactionnel liquide qui modifie fondamentalement le processus de synthèse. Cette technique offre des avantages techniques spécifiques en termes de vitesse de réaction, de contrôle environnemental et de morphologie structurelle résultante du carbone de biomasse.

L'avantage principal de cette méthode réside dans la transition d'une réaction à l'état solide vers un environnement en phase liquide. Ce milieu accélère non seulement le processus de carbonisation, mais agit également comme une barrière physique contre l'oxydation, produisant des matériaux haute performance avec des architectures uniques en forme de feuille.

Mécanismes de Synthèse Améliorée

Le Milieu Réactionnel Supérieur

La carbonisation conventionnelle repose généralement sur des interactions solide-gaz. En revanche, le mélange NaCl/KCl se transforme en phase liquide à haute température.

Cet environnement liquide agit comme un milieu supérieur pour les interactions chimiques par rapport au chauffage à sec standard. Il permet une distribution thermique et une interaction des matériaux plus uniformes.

Cinétique de Réaction Accélérée

La phase liquide favorise activement la dissolution et la migration des précurseurs métalliques, en particulier les sources de tungstène telles que le trioxyde de tungstène dérivé du paratungstate d'ammonium.

En facilitant cette mobilité, la méthode au sel fondu accélère considérablement la réaction de carbonisation. Cette efficacité est difficile à reproduire dans les méthodes conventionnelles à l'état solide où la diffusion est limitée.

Prévention de la Sur-Oxydation

Un défi critique dans la carbonisation de la biomasse est le contrôle du niveau d'oxydation. L'environnement liquide du sel fondu fournit un écran physique qui bloque efficacement l'air.

Cette isolation empêche la sur-oxydation du carbone de biomasse. Par conséquent, la méthode préserve mieux l'intégrité chimique du support carboné que les méthodes conventionnelles exposées à des atmosphères gazeuses variables.

Avantages Structurels et Morphologiques

Architecture de Surface Ingénierée

Les contraintes et les interactions imposées par le milieu de sel fondu dictent la forme finale du carbone. Cela facilite la formation d'une structure unique en forme de feuille.

Aire de Surface Spécifique Élevée

En raison de la morphologie unique en forme de feuille et de la carbonisation contrôlée, le matériau résultant présente une aire de surface spécifique élevée. Cette caractéristique est essentielle pour les applications nécessitant un maximum de sites actifs, comme la catalyse.

Comprendre le Changement Opérationnel

Traitement en Phase Liquide vs. Solide

La mise en œuvre de cette méthode nécessite de passer d'un simple traitement thermique à la gestion d'un système de sel liquide.

Alors que les méthodes conventionnelles sont chimiquement plus simples, elles manquent de la participation "active" du milieu. Le sel fondu n'est pas seulement un fluide de transfert de chaleur ; c'est un participant actif qui façonne le résultat physique et chimique du support carboné.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser la méthode au sel fondu doit être guidée par les propriétés physiques spécifiques que vous exigez de votre support carboné.

- Si votre objectif principal est l'Efficacité Structurelle : Choisissez la méthode au sel fondu pour obtenir une structure unique en forme de feuille avec une aire de surface spécifique élevée.

- Si votre objectif principal est la Pureté du Matériau : Comptez sur cette méthode pour bloquer l'air et prévenir la dégradation causée par la sur-oxydation.

- Si votre objectif principal est la Cinétique de Réaction : Utilisez le mélange NaCl/KCl pour favoriser la migration des précurseurs et accélérer la carbonisation.

En exploitant la phase liquide du mélange NaCl/KCl, vous obtenez un contrôle précis sur la vitesse de réaction et l'architecture finale de votre carbone de biomasse.

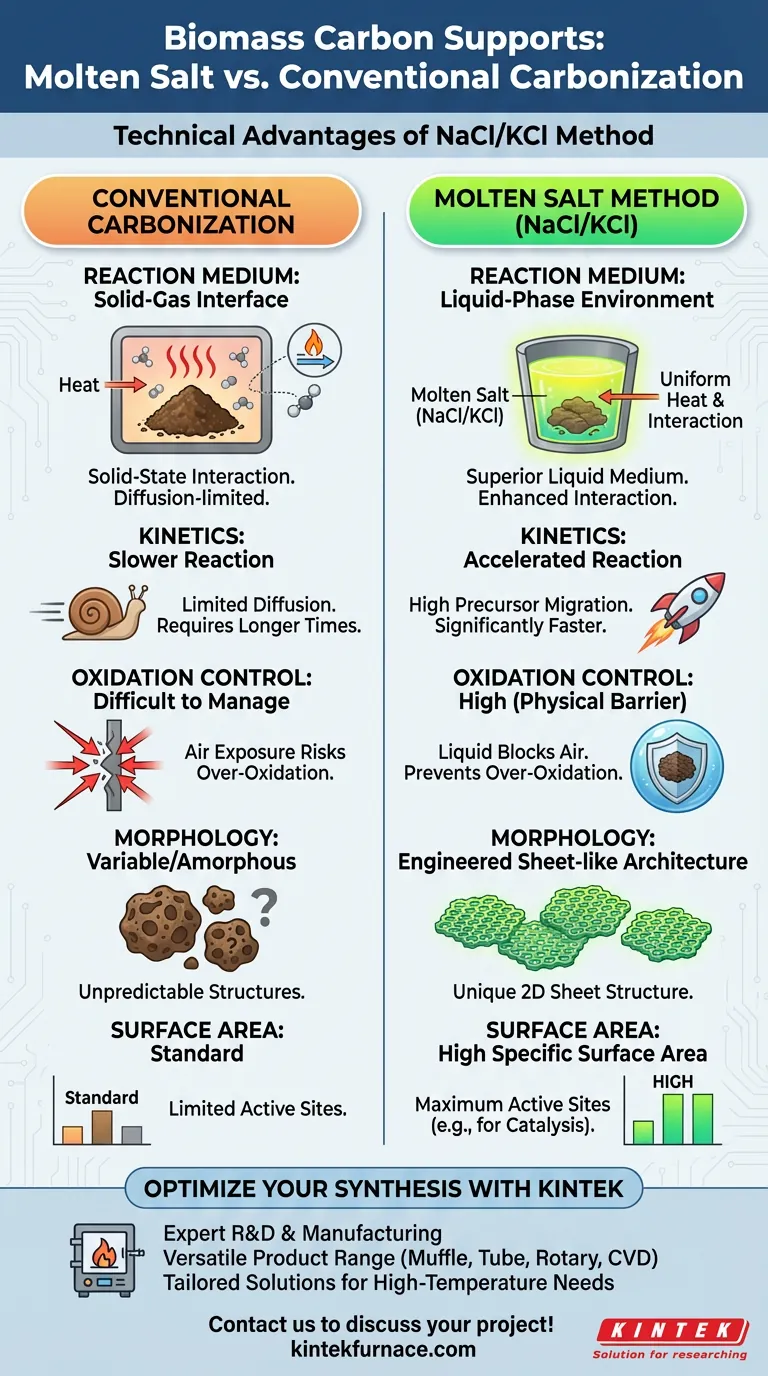

Tableau Récapitulatif :

| Caractéristique | Carbonisation Conventionnelle | Méthode au Sel Fondu (NaCl/KCl) |

|---|---|---|

| Milieu Réactionnel | Interface Solide-Gaz | Environnement en Phase Liquide |

| Cinétique | Plus Lente (Limitée par diffusion) | Accélérée (Migration élevée des précurseurs) |

| Contrôle de l'Oxydation | Difficile à gérer | Élevé (Le liquide agit comme une barrière physique) |

| Morphologie | Variable/Amorphe | Architecture Ingénierée en Forme de Feuille |

| Aire de Surface | Standard | Aire de Surface Spécifique Élevée |

Optimisez Votre Synthèse de Matériaux Avancés avec KINTEK

Passer de la carbonisation conventionnelle aux techniques avancées de sel fondu nécessite un contrôle thermique précis et un équipement spécialisé. KINTEK fournit les solutions de laboratoire haute performance nécessaires pour maîtriser ces réactions complexes.

Notre Valeur pour Vous :

- R&D & Fabrication Expertes : Nos systèmes sont conçus pour les exigences rigoureuses du sel liquide et des processus sous vide.

- Gamme de Produits Polyvalente : Des fours Muffle et Tube aux systèmes spécialisés de CVD et rotatifs, nous couvrons tous vos besoins à haute température.

- Solutions Sur Mesure : Chaque laboratoire est unique ; nous proposons des fours entièrement personnalisables pour répondre à vos objectifs spécifiques de carbonisation de biomasse ou de synthèse de matériaux.

Que vous visiez des structures supérieures en forme de feuille ou des cinétiques de réaction accélérées, KINTEK possède la technologie pour vous y aider. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques de projet !

Guide Visuel

Références

- Zunming Lu, Xiaofeng Wei. N-S Co-Doped WC Nanoparticles Show High Catalytic Activity in Hydrogen Evolution Reaction. DOI: 10.3390/coatings15060630

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un système de contrôle de débit de gaz de dioxyde de carbone de précision influence-t-il la précipitation de carbonate de lithium de haute pureté ?

- Quel est le but d'un traitement de mise en solution à 1200°C pour les alliages à haute entropie ? Atteindre une homogénéisation totale

- Pourquoi les matières premières sont-elles compactées en briquettes pour la réduction carbothermique sous vide ? Optimisez votre production de magnésium

- Pourquoi les matériaux supraconducteurs Bi-2223 haute performance nécessitent-ils un contrôle de température de haute précision ? | Solution KINTEK

- Quel rôle la zone de maintien en température d'un four à poutres mobiles joue-t-elle dans la qualité finale des plaques plaquées Titane/Acier chauffées ?

- Pourquoi les plaquettes de c-Si avec des structures pyramidales sont-elles choisies pour les cellules solaires à base de MoS2 ? Améliorer l'efficacité grâce au piégeage de la lumière

- Comment le jumeau numérique et l'apprentissage automatique améliorent-ils la maintenance ? Maîtrisez la fiabilité et l'efficacité des équipements à haute température

- Quel rôle joue une platine chauffante oscillante dans la croissance de films minces de WO3 ? Contrôle de la cinétique et de l'orientation cristalline