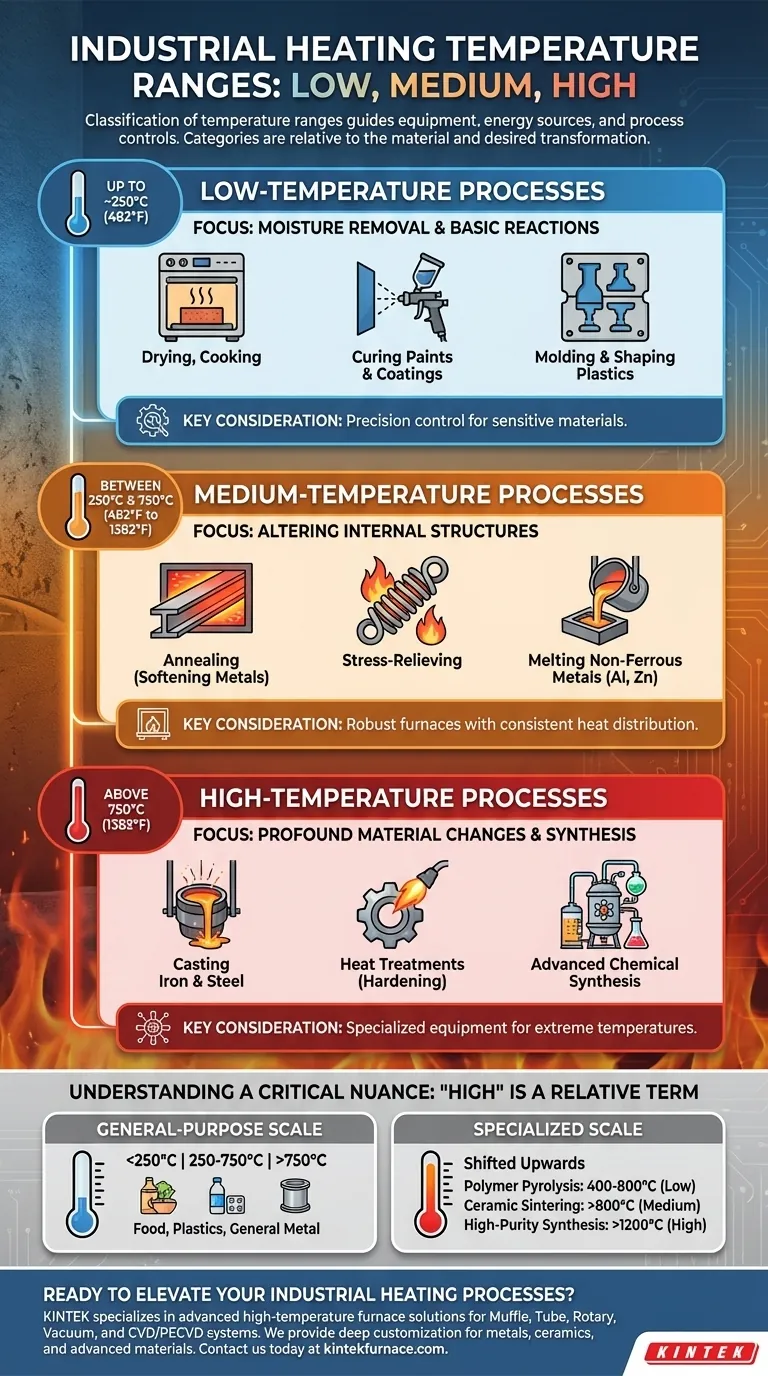

Dans les applications industrielles, les plages de température sont généralement classées en trois catégories distinctes. Les processus à basse température fonctionnent jusqu'à environ 250°C (482°F), les processus à température moyenne se situent entre 250°C et 750°C (482°F à 1382°F), et les processus à haute température ont lieu au-dessus de 750°C (1382°F). Ces classifications guident le choix de l'équipement, des sources d'énergie et des contrôles de processus.

Les termes « basse », « moyenne » et « haute » température ne sont pas absolus ; ils sont relatifs au matériau et à la transformation souhaitée. Comprendre votre objectif de processus spécifique est plus critique que de mémoriser une échelle de température universelle.

Définir le spectre du chauffage industriel

Le chauffage industriel n'est pas une discipline universelle. La température requise est dictée entièrement par le changement physique ou chimique que vous devez induire dans un matériau, du simple séchage à la transformation métallurgique complète.

Processus à basse température (Jusqu'à ~250°C)

Cette plage concerne principalement l'élimination de l'humidité et l'initiation de réactions chimiques de base dans des matériaux thermiquement sensibles.

Les processus dans cette catégorie comprennent la cuisson industrielle, le séchage du bois d'œuvre ou des aliments, le séchage (durcissement) des peintures et revêtements, et le moulage ou façonnage de la plupart des plastiques courants. L'apport d'énergie est relativement faible, et l'objectif est souvent de modifier l'état du matériau sans changer fondamentalement sa chimie de base.

Processus à température moyenne (~250°C à ~750°C)

Dans cette plage, nous commençons à modifier la structure interne des matériaux, en particulier les métaux, sans nécessairement les faire fondre.

C'est le domaine du recuit, qui adoucit les métaux pour améliorer la ductilité, et de la détente des contraintes, qui élimine les tensions internes causées par la fabrication. Cela inclut également la fusion de certains plastiques et métaux non ferreux comme l'aluminium ou le zinc pour la coulée.

Processus à haute température (Au-dessus de ~750°C)

Cette catégorie implique un apport énergétique important pour obtenir des changements matériels profonds, y compris la fusion, l'affinage et la synthèse chimique avancée.

Les applications à haute température comprennent la coulée du fer et de l'acier, l'exécution de traitements thermiques intensifs comme la trempe, et la facilitation de réactions chimiques complexes pour la fabrication de matériaux. Les applications plasma et la synthèse avancée relèvent également de cette catégorie exigeante.

Comprendre une nuance critique : « Haute » est un terme relatif

Les classifications standard fournissent une base utile, mais elles peuvent être trompeuses sans le contexte approprié. Pour les domaines hautement spécialisés, l'ensemble de l'échelle de température est décalé vers le haut.

L'échelle à usage général

Pour la plupart des industries courantes — agroalimentaire, plasturgie, fabrication générale de métaux et finition — le cadre <250°C / 250-750°C / >750°C est la norme fiable.

L'échelle spécialisée

Dans des domaines comme la science des matériaux avancés, les définitions changent radicalement. Par exemple, dans la pyrolyse des polymères, 400°C à 800°C peut être considéré comme de la « basse température », car le processus nécessite une énergie importante juste pour démarrer.

De même, pour le frittage de céramique, 800°C n'est que le début de la plage « moyenne ». Les processus comme la synthèse de matériaux de haute pureté peuvent nécessiter des températures bien supérieures à 1200°C, repoussant leur définition de « haute » bien au-delà de la norme générale.

Pourquoi cette distinction est importante

Utiliser le mauvais cadre de référence conduit à une sélection incorrecte de l'équipement et à une conception de processus erronée. Un four conçu pour le traitement de l'acier à « haute température » (par exemple, 1000°C) est fondamentalement différent de celui construit pour la synthèse de matériaux à « haute température » (par exemple, 1700°C) en termes d'isolation, d'éléments chauffants et de systèmes de contrôle.

Adapter le processus à votre matériau

Le point de transformation de votre matériau, et non une étiquette générique, doit être votre guide. Utilisez ces classifications pour cadrer vos exigences et communiquer avec les fournisseurs et les ingénieurs.

- Si votre objectif principal est le séchage, le durcissement ou le moulage de polymères : Vous opérez dans la plage de basse température, où le contrôle de précision est souvent plus important que la puissance brute.

- Si votre objectif principal est le traitement thermique standard des métaux comme le recuit : Vous travaillerez dans les plages de température moyenne et de basse haute température, nécessitant des fours robustes et une distribution de chaleur constante.

- Si votre objectif principal est la céramique, la fusion ou la synthèse de matériaux avancés : Vos températures de travail se situent à l'extrémité extrême de l'échelle, et vous devez utiliser des définitions spécialisées lors de la spécification de l'équipement.

En fin de compte, ces plages de température sont une carte, et votre processus spécifique est la destination.

Tableau récapitulatif :

| Plage de température | Processus typiques | Considérations clés |

|---|---|---|

| Basse (Jusqu'à ~250°C) | Séchage, durcissement, moulage de plastiques | Contrôle de précision pour matériaux sensibles |

| Moyenne (~250°C à ~750°C) | Recuit, détente des contraintes, fusion de métaux non ferreux | Fours robustes avec chaleur constante |

| Haute (Au-dessus de ~750°C) | Coulée d'acier, trempe, synthèse chimique | Équipement spécialisé pour températures extrêmes |

Prêt à améliorer vos processus de chauffage industriel ? Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de fours haute température avancées adaptées à vos exigences uniques. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos besoins expérimentaux, que vous travailliez avec des métaux, des céramiques ou des matériaux avancés. Ne laissez pas les défis de température vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre installation pour des performances et une efficacité supérieures !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO