La fonction principale d'une étuve de séchage dans ce processus est d'éliminer l'humidité résiduelle des coquilles d'œufs nettoyées par traitement thermique. En soumettant le matériau de déchet à une température constante (généralement 100°C pendant 24 heures), l'étuve transforme les coquilles en un état sec et cassant. Ce conditionnement physique est essentiel pour un broyage mécanique réussi et assure l'uniformité de la taille des particules de la poudre finale.

Idée clé : La phase de séchage ne consiste pas seulement à évaporer l'eau ; c'est une étape de préparation mécanique critique. En éliminant l'humidité, vous modifiez l'intégrité structurelle de la coquille d'œuf, la transformant d'un composite organique-inorganique souple en une matière première cassante capable d'être broyée en une poudre cohérente.

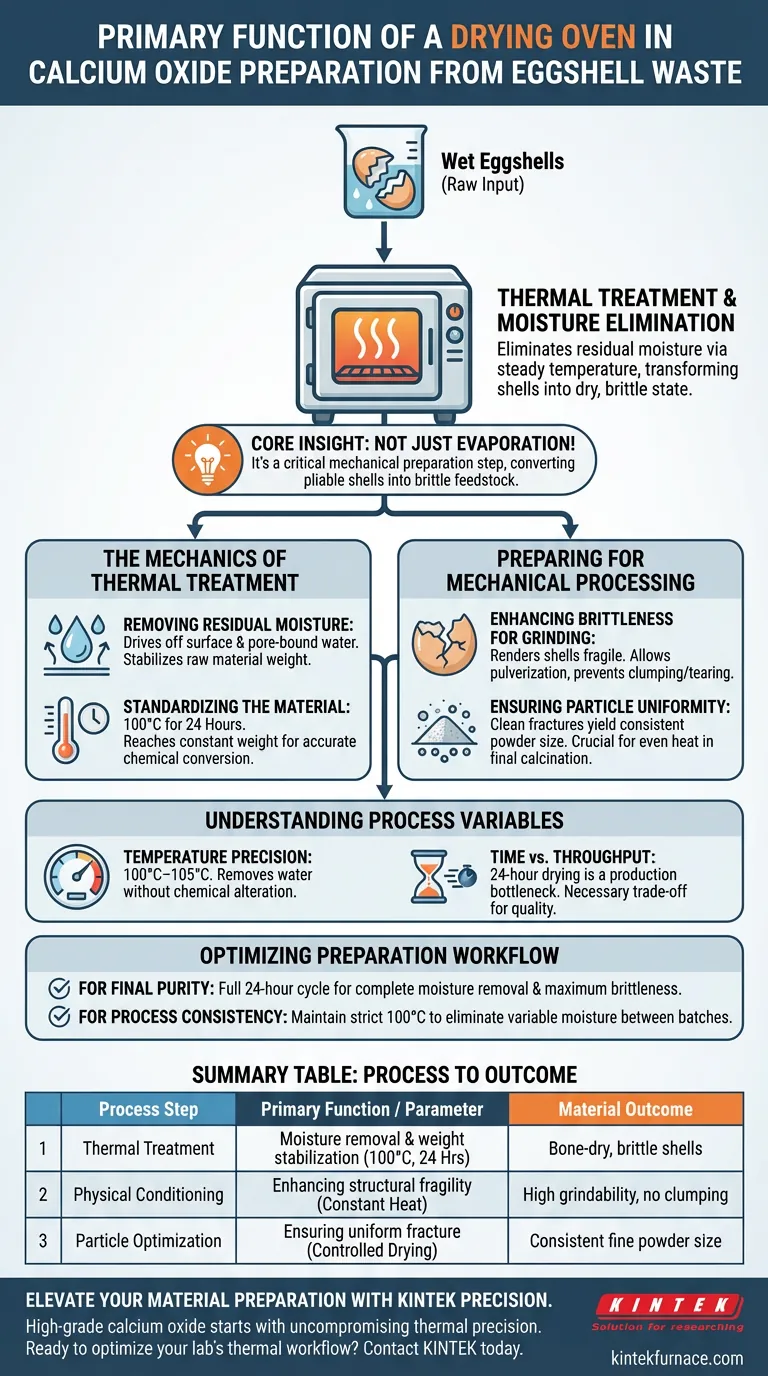

La mécanique du traitement thermique

Élimination de l'humidité résiduelle

Après le lavage, les coquilles d'œufs retiennent une quantité importante d'eau de surface et d'eau liée aux pores. L'étuve de séchage fournit un environnement thermique constant pour évaporer ce liquide.

Cette étape stabilise la matière première. En éliminant l'humidité volatile, vous vous assurez que la masse de départ pour les étapes ultérieures est précise, évitant ainsi des divergences dans la conversion chimique plus tard dans le processus.

Standardisation du matériau

Le protocole standard implique un chauffage à environ 100°C pendant 24 heures. Cette durée garantit que le matériau atteint un "poids constant", ce qui signifie que toute l'humidité libre a été évaporée.

La cohérence est essentielle ici. Si la teneur en humidité varie entre les lots, l'efficacité du processus de calcination (transformation du carbonate de calcium en oxyde de calcium) fluctuera de manière imprévisible.

Préparation au traitement mécanique

Amélioration de la fragilité pour le broyage

Les coquilles d'œufs humides ou mouillées possèdent un certain degré d'élasticité en raison des membranes résiduelles et de la teneur en eau. Elles ont tendance à se déchirer ou à s'agglomérer plutôt qu'à se briser.

Le traitement thermique rend les coquilles cassantes et fragiles. Cet état physique est nécessaire pour que les broyeurs mécaniques fonctionnent efficacement, permettant aux coquilles d'être pulvérisées plutôt que de s'écraser.

Assurer l'uniformité des particules

L'objectif ultime de la phase de préparation est de créer une poudre fine. Le processus de séchage a un impact direct sur la qualité de cette poudre.

Les coquilles entièrement séchées se fracturent proprement, résultant en une taille de particule uniforme. Les particules uniformes sont cruciales car elles assurent une répartition homogène de la chaleur pendant la calcination finale à haute température, conduisant à un oxyde de calcium de meilleure qualité.

Comprendre les variables du processus et les compromis

Précision de la température

Bien que l'objectif soit le séchage, la précision est essentielle. Fonctionner autour de 100°C–105°C est le "point idéal" pour éliminer l'eau sans altérer chimiquement la structure du carbonate de calcium prématurément.

Temps vs. Débit

Le cycle de séchage de 24 heures crée un goulot d'étranglement important dans la vitesse de production.

Tenter de raccourcir ce temps en augmentant la température peut risquer un séchage inégal ou brûler les membranes organiques, tandis que réduire le temps peut laisser une humidité résiduelle qui gêne le broyage. C'est un compromis nécessaire pour l'assurance qualité.

Optimisation du flux de travail de préparation

Pour garantir une production d'oxyde de calcium de haute qualité, adaptez votre approche en fonction de vos besoins spécifiques :

- Si votre objectif principal est la Pureté Finale : Assurez-vous que le cycle de séchage dure les 24 heures complètes pour garantir l'élimination complète de l'humidité et une fragilité maximale pour un broyage fin.

- Si votre objectif principal est la Cohérence du Processus : Utilisez une étuve de séchage capable de maintenir une température constante stricte de 100°C pour éliminer la teneur en humidité variable entre les différents lots.

Un séchage adéquat est la base peu glamour mais non négociable de la production d'oxyde de calcium de haute qualité à partir de déchets.

Tableau récapitulatif :

| Étape du processus | Fonction principale | Paramètre typique | Résultat du matériau |

|---|---|---|---|

| Traitement thermique | Élimination de l'humidité et stabilisation du poids | 100°C pendant 24 heures | Coquilles sèches, cassantes |

| Conditionnement physique | Amélioration de la fragilité structurelle | Chaleur constante | Haute aptitude au broyage, pas d'agglomération |

| Optimisation des particules | Assurer une fracture uniforme | Séchage contrôlé | Taille de poudre fine et cohérente |

Élevez votre préparation de matériaux avec la précision KINTEK

L'oxyde de calcium de haute qualité commence par une précision thermique sans compromis. Soutenu par une R&D et une fabrication expertes, KINTEK propose des étuves de séchage haute performance, des systèmes Muffle, Tube, Rotatif, sous vide et CVD conçus pour fournir la distribution de chaleur constante dont votre recherche a besoin. Que vous réutilisiez des déchets ou développiez des céramiques avancées, nos solutions de laboratoire personnalisables garantissent que vos matières premières sont parfaitement conditionnées pour une calcination réussie.

Prêt à optimiser le flux de travail thermique de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver le système parfait pour vos besoins uniques.

Guide Visuel

Références

- Budi Prayitno, Siska Ayu Kartika. THE EFFECT OF CALCINATION TEMPERATURE AND HOLDING TIME ON STRUCTURAL PROPERTIES OF CALCIA POWDERS DERIVED FROM EGGSHELL WASTE. DOI: 10.29303/ipr.v8i1.450

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la fonction d'un four de séchage industriel dans le prétraitement des fibres de FFB ? Optimiser le rendement et la qualité du biochar

- Quels avantages techniques un four haute température personnalisé offre-t-il pour la diffraction in situ sur le soufre fondu ?

- Quel est le but de l'utilisation d'un four à 500 °C pour le prétraitement des supports de catalyseurs ? Optimiser la pureté et les performances

- Quels sont les avantages techniques de l'utilisation d'un four à résistance à six zones dans le VGF-VB ? Optimisez la croissance de précision

- Comment les fours de laboratoire à haute température et la trempe à l'air se coordonnent-ils dans la synthèse o-LISO ? Maîtriser la transition thermique

- Comment fonctionne un système de chauffage à chemise d'huile minérale en circulation ? Assurer la précision dans la modification thermique du bois

- Quel est le but de l'homogénéisation à 1250°C ? Optimisation des superalliages à base de cobalt frittés

- Comment la combinaison d'une atmosphère d'azote et d'une agitation magnétique bénéficie-t-elle à l'étape de dissolution ? | KINTEK