Le dioxyde de carbone est utilisé pour la régénération in situ par gazéification principalement pour éliminer les dépôts de carbone solide, connus sous le nom de coke, de la surface des catalyseurs NiCuCe sans compromettre l'intégrité structurelle du matériau. En exploitant la réaction de Boudouard, cette méthode convertit l'accumulation de carbone solide en monoxyde de carbone gazeux, restaurant efficacement les sites actifs du catalyseur pour une utilisation continue.

En substituant le dioxyde de carbone à l'oxygène, cette approche évite les pics thermiques destructeurs de la combustion traditionnelle tout en convertissant simultanément les émissions de déchets en composants précieux du gaz de synthèse.

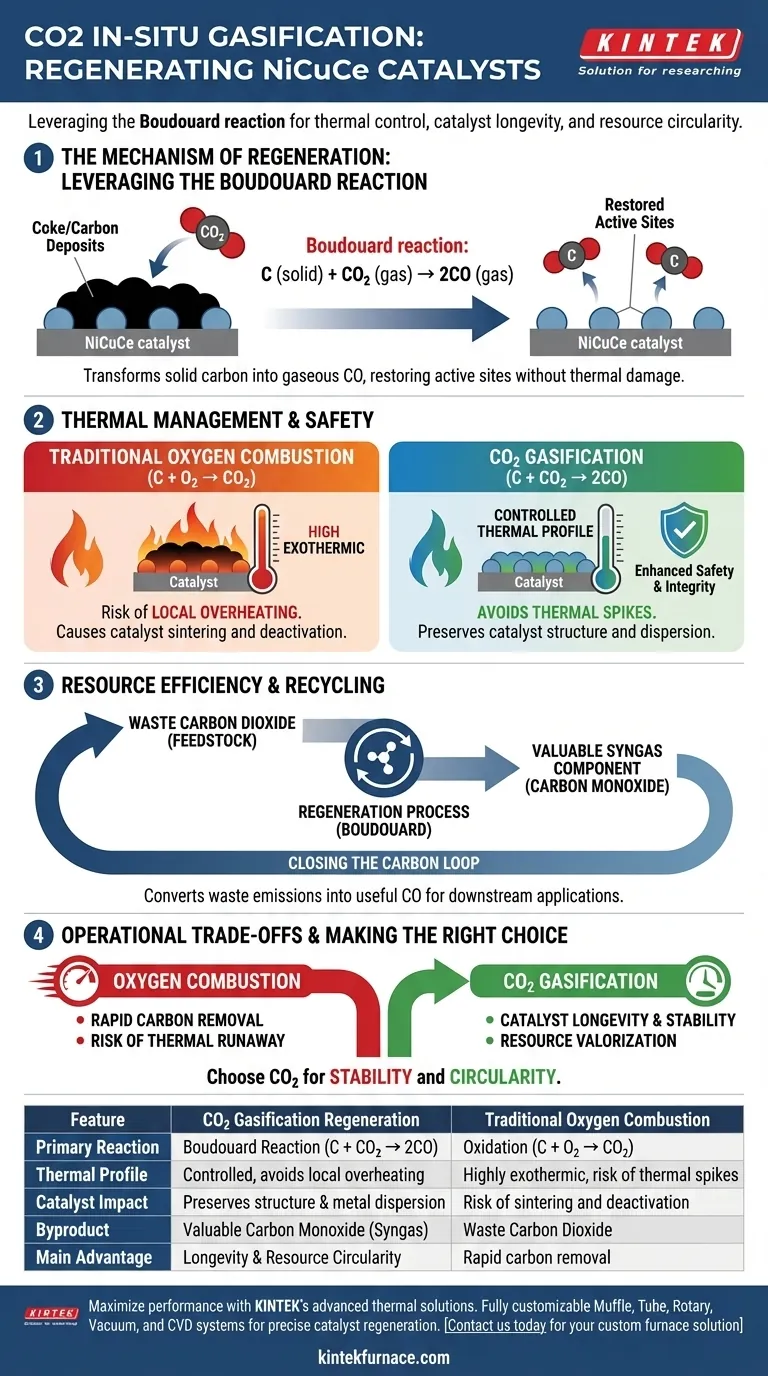

Le Mécanisme de Régénération

Exploiter la Réaction de Boudouard

Le cœur de ce processus de régénération est chimique plutôt que purement thermique.

Le dioxyde de carbone réagit avec le carbone solide déposé sur le catalyseur selon la réaction de Boudouard ($C + CO_2 \rightarrow 2CO$).

Cette réaction transforme chimiquement le solide qui bloque les sites actifs du catalyseur en phase gazeuse.

Restauration des Sites Actifs

L'accumulation de carbone sur les catalyseurs NiCuCe bloque physiquement les sites actifs nécessaires aux réactions.

Au fur et à mesure que le dioxyde de carbone interagit avec ces dépôts, il élimine le carbone, libérant la surface métallique.

Cela ramène le catalyseur à un état actif, lui permettant de reprendre sa fonction catalytique prévue.

Gestion Thermique et Sécurité

Éviter la Surchauffe Locale

Un avantage essentiel de l'utilisation du dioxyde de carbone par rapport aux méthodes traditionnelles est le contrôle thermique.

La régénération traditionnelle utilise souvent la combustion à base d'oxygène pour brûler le carbone.

Cependant, la combustion de l'oxygène est très exothermique, provoquant fréquemment une surchauffe locale.

Préservation de l'Intégrité du Catalyseur

Une génération excessive de chaleur pendant la régénération peut endommager la structure du catalyseur, entraînant souvent le frittage (agglomération) des particules métalliques.

En utilisant la réaction de Boudouard avec le dioxyde de carbone, le processus évite ces pics de température intenses.

Cela préserve la dispersion des composants NiCuCe et prolonge la durée de vie globale du catalyseur.

Efficacité des Ressources et Recyclage

Conversion des Déchets en Carburant

Au-delà du nettoyage du catalyseur, cette méthode remplit une fonction secondaire dans la gestion des ressources.

Elle utilise le dioxyde de carbone résiduaire comme matière première pour le processus de nettoyage.

Génération de Composants de Gaz de Synthèse

Le sous-produit de la réaction est le monoxyde de carbone (CO).

Plutôt que de produire un gaz résiduaire, cela génère un composant clé du gaz de synthèse.

Cela permet un cycle de recyclage des ressources, transformant une étape de régénération en une étape de production.

Comprendre les Compromis Opérationnels

Le Contexte de la Combustion par Rapport à la Gazéification

Il est important de comprendre pourquoi cette méthode est distincte de la régénération standard à l'air.

La régénération à base d'oxygène est rapide et agressive, éliminant efficacement le carbone par oxydation.

Cependant, l'agressivité de l'oxygène présente un risque d'emballement thermique, qui peut désactiver définitivement le catalyseur.

Le Compromis pour la Stabilité

La gazéification par dioxyde de carbone est généralement un processus plus contrôlé par rapport à la combustion.

Bien qu'elle élimine le risque de choc thermique, elle repose sur la cinétique spécifique de la réaction de Boudouard.

Ce choix privilégie la longévité et la stabilité du catalyseur par rapport à l'élimination rapide à haute température typique des méthodes oxydatives.

Faire le Bon Choix pour Votre Processus

Lors de la conception de protocoles de régénération pour les catalyseurs NiCuCe, le choix de l'agent de gazéification dicte le résultat opérationnel.

- Si votre objectif principal est la longévité du catalyseur : Utilisez la gazéification par dioxyde de carbone pour éviter la surchauffe locale et protéger l'intégrité structurelle des sites actifs.

- Si votre objectif principal est la circularité des ressources : Choisissez cette méthode pour valoriser le dioxyde de carbone résiduaire en le convertissant en monoxyde de carbone utile pour les applications de gaz de synthèse en aval.

La régénération par dioxyde de carbone représente un passage d'un simple nettoyage à un processus intégré et durable qui protège le catalyseur tout en bouclant la boucle du carbone.

Tableau Récapitulatif :

| Caractéristique | Régénération par Gazéification au CO2 | Combustion Traditionnelle à l'Oxygène |

|---|---|---|

| Réaction Principale | Réaction de Boudouard ($C + CO_2 \rightarrow 2CO$) | Oxydation ($C + O_2 \rightarrow CO_2$) |

| Profil Thermique | Contrôlé, évite la surchauffe locale | Fortement exothermique, risque de pics thermiques |

| Impact sur le Catalyseur | Préserve la structure et la dispersion métallique | Risque de frittage et de désactivation |

| Sous-produit | Monoxyde de carbone précieux (Gaz de synthèse) | Dioxyde de carbone résiduaire |

| Avantage Principal | Longévité et Circularité des Ressources | Élimination rapide du carbone |

Maximisez les performances de votre catalyseur avec les solutions thermiques avancées de KINTEK. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre aux contrôles de température précis requis pour la régénération et la gazéification des catalyseurs NiCuCe. Que vous étendiez la recherche en laboratoire ou optimisiez la production industrielle, nos fours à haute température garantissent un chauffage uniforme et une intégrité structurelle pour vos matériaux les plus sensibles. Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Yankun Jiang, Siqi Li. Sustainable Hydrogen from Methanol: NiCuCe Catalyst Design with CO2-Driven Regeneration for Carbon-Neutral Energy Systems. DOI: 10.3390/catal15050478

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment les fours de trempe et de revenu à haute température traitent-ils l'acier inoxydable AISI 304 ? Améliorer la ténacité du noyau

- Quel est le but de l'argon de haute pureté dans la préparation de l'alliage Fe60Co10-xNi15Cr15Six ? Assurer la pureté pour le rechargement au laser

- Pourquoi l'homogénéisation à haute température est-elle nécessaire pour les tests de dilatation thermique des alliages réfractaires ? Assurer la précision des données.

- Quels sont les avantages de la méthode feuille-fibre-feuille pour les plaques SiC/TB8 ? Production efficace de composites SiC/TB8

- Quel gaz est utilisé dans un four à graphite ? Un guide sur l'argon vs l'azote pour une analyse optimale

- Pourquoi une étape de séchage finale est-elle nécessaire lors de la restructuration des adsorbants ? Assurer la liaison chimique et la sécurité industrielle

- Quel est le rôle d'un système de chauffage de précision dans la synthèse des HEA ? Atteindre l'uniformité atomique à 220 °C

- Quels sont les avantages et les inconvénients de la porcelaine dentaire ? Atteindre un équilibre parfait entre esthétique et durabilité