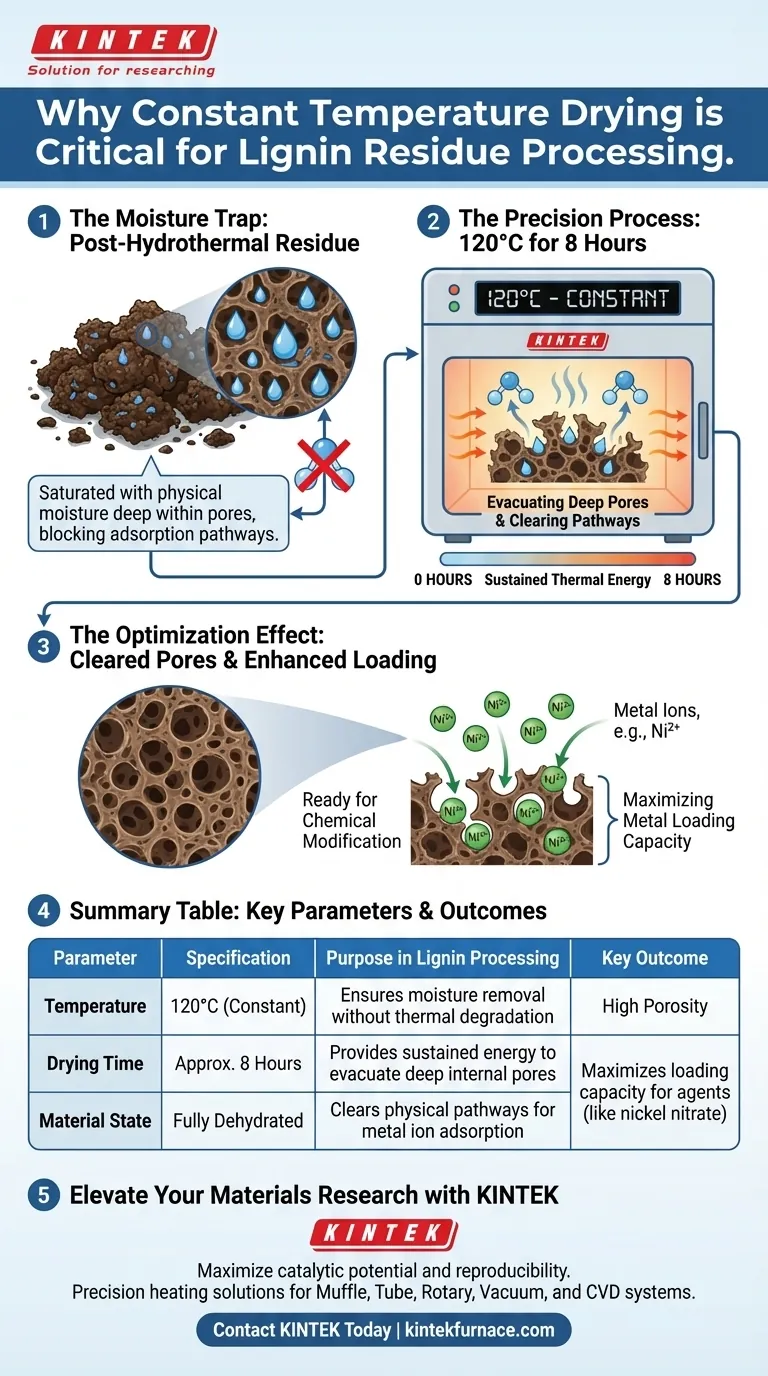

Un four de séchage à température constante est essentiel pour préparer les résidus de lignine à la modification chimique. Plus précisément, il est requis pour éliminer complètement l'humidité physique qui imprègne le matériau pendant le traitement hydrothermal et la filtration. En soumettant le résidu à 120°C pendant environ 8 heures, vous vous assurez que le matériau est complètement déshydraté, ce qui est une condition préalable à un traitement ultérieur efficace.

La déshydratation complète ne consiste pas simplement à sécher le matériau ; il s'agit d'évacuer la structure poreuse interne. Si l'humidité reste dans ces pores, elle bloque physiquement l'adsorption des ions métalliques dans les étapes suivantes, compromettant les performances finales du matériau.

Les mécanismes d'élimination de l'humidité

Élimination de la saturation

Après le traitement hydrothermal et la filtration, le résidu de lignine est saturé d'eau. Cette humidité n'est pas seulement en surface, mais piégée profondément dans la matrice physique du résidu.

La nécessité d'une chaleur soutenue

Un séchage rapide est insuffisant pour ce type de matériau poreux. Le traitement à 120°C pendant 8 heures fournit l'énergie thermique soutenue nécessaire pour chasser les molécules d'eau piégées dans la structure complexe sans dégrader la lignine elle-même.

Optimisation de la structure poreuse

Dégager les voies

La valeur du résidu de lignine réside souvent dans sa porosité. Le processus de séchage fonctionne comme une "réinitialisation", en éliminant l'eau de ces pores pour créer un espace vide accessible.

Préparation à l'adsorption

Une fois les pores débarrassés de l'eau, le précurseur est prêt à interagir avec d'autres agents chimiques. La structure poreuse ouverte est essentielle pour que le matériau agisse comme un hôte efficace pour les ions métalliques.

Amélioration de la capacité de chargement en métaux

Augmentation de la capture d'ions

L'objectif principal de cette étape de séchage est de maximiser la capacité du matériau à adsorber les ions métalliques, tels que ceux présents dans les solutions de nitrate de nickel. Une structure poreuse sèche et ouverte absorbe ces solutions beaucoup plus efficacement qu'une structure humide.

Maximisation des performances

Une déshydratation complète est directement corrélée à une capacité de chargement en métaux accrue. En vous assurant que les pores sont vides, vous permettez à une concentration plus élevée d'ions métalliques d'être ancrée sur le précurseur de lignine.

Considérations opérationnelles et risques

Le coût d'un séchage incomplet

Si le temps de séchage est raccourci ou si la température fluctue, de l'humidité résiduelle restera probablement dans les pores les plus profonds. Cette eau entre en compétition avec la solution métallique pour l'espace, réduisant considérablement l'efficacité du processus de chargement en métaux.

Précision de la température

Bien que l'élimination de l'eau soit vitale, le contrôle de la température est tout aussi important. Le four doit maintenir une température constante pour assurer un séchage uniforme sans soumettre la structure organique de la lignine à un choc thermique ou à une dégradation qui pourrait survenir à des températures nettement plus élevées.

Assurer l'intégrité du processus

Pour maximiser la qualité de votre précurseur de résidu de lignine, respectez strictement les paramètres de séchage.

- Si votre objectif principal est de maximiser le potentiel catalytique : Assurez-vous que le cycle de séchage complet de 8 heures est terminé pour garantir que le volume de pores maximal est disponible pour l'adsorption des ions métalliques.

- Si votre objectif principal est la reproductibilité du processus : Surveillez le four pour vous assurer qu'il maintient une température constante de 120°C, empêchant les variations de contenu d'humidité et d'accessibilité des pores d'un lot à l'autre.

Une déshydratation appropriée est la base invisible qui détermine le succès de la fonctionnalisation chimique ultérieure.

Tableau récapitulatif :

| Paramètre | Spécification | Objectif dans le traitement de la lignine |

|---|---|---|

| Température | 120°C (Constante) | Assure l'élimination de l'humidité sans dégradation thermique |

| Temps de séchage | Environ 8 heures | Fournit une énergie soutenue pour évacuer les pores internes profonds |

| État du matériau | Complètement déshydraté | Dégage les voies physiques pour l'adsorption des ions métalliques |

| Résultat clé | Haute porosité | Maximise la capacité de chargement pour des agents tels que le nitrate de nickel |

Élevez votre recherche sur les matériaux avec KINTEK

Maximisez le potentiel catalytique et la reproductibilité de vos précurseurs de lignine grâce à des solutions de chauffage de précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme d'équipements de laboratoire personnalisables, notamment des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, spécifiquement conçus pour répondre aux exigences rigoureuses du traitement des matériaux à haute température.

Ne laissez pas l'humidité résiduelle compromettre vos résultats. Que vous optimisiez les structures poreuses ou que vous amélioriez la capacité de chargement en métaux, nos fours haute performance offrent la stabilité de température dont votre recherche a besoin.

Prêt à optimiser le traitement thermique de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques de projet et découvrir la différence que fait la précision.

Guide Visuel

Références

- Sunshine D. Kurbah, Ndege Simisi Clovis. Lignocellulosic Biomass Derived Carbon Supported Nickel Nanoparticles as an Efficient Catalyst for Reduction of Nitroarenes. DOI: 10.17807/orbital.v16i4.21957

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quel est le rôle d'un réacteur chauffant scellé dans la synthèse des MSN ? Maîtriser la précision de l'uniformité des pores

- Quelle est la fonction du four à arc électrique dans la production de silicium UMG ? Alimenter la transformation du silicium

- Comment l'analyse des chemins de processus optimisés aide-t-elle à la sélection des équipements de laboratoire ? Guide d'expert pour le succès de la recherche

- Quelle est la valeur principale de l'utilisation d'un simulateur thermique pour l'acier résistant aux intempéries ? Modélisation de la mise en forme à chaud de précision

- Comment la température du processus de recuit influence-t-elle spécifiquement les propriétés de luminescence du ZnSe ? Guide

- Quel rôle joue un système de protection à rideau d'azote dans le soudage de tubes en cuivre ? Assurer l'intégrité maximale des joints

- Quelle est l'importance du traitement thermique pour le NCM811 riche en Ni ? Maîtriser la synthèse précise des cathodes de batterie

- Quel rôle joue le processus de recuit dans le post-traitement des composites à matrice d'aluminium coulés par agitation ? | KINTEK