Un système de contrôle d'atmosphère utilisant de l'azote est essentiel pour maintenir l'intégrité chimique. Lors de la réduction de la chromite, un flux continu d'azote de haute pureté crée une barrière inerte qui empêche l'oxygène d'interférer avec la réaction. Cet environnement spécifique est nécessaire pour empêcher l'agent réducteur carboné de brûler prématurément et pour protéger les produits métalliques finaux de la ré-oxydation à haute température.

En déplaçant l'oxygène, une atmosphère d'azote garantit que le processus de réduction est uniquement piloté par la réaction chimique prévue plutôt que par une combustion incontrôlée. Cela préserve l'agent réducteur et protège les composés de fer et de chrome résultants de la dégradation.

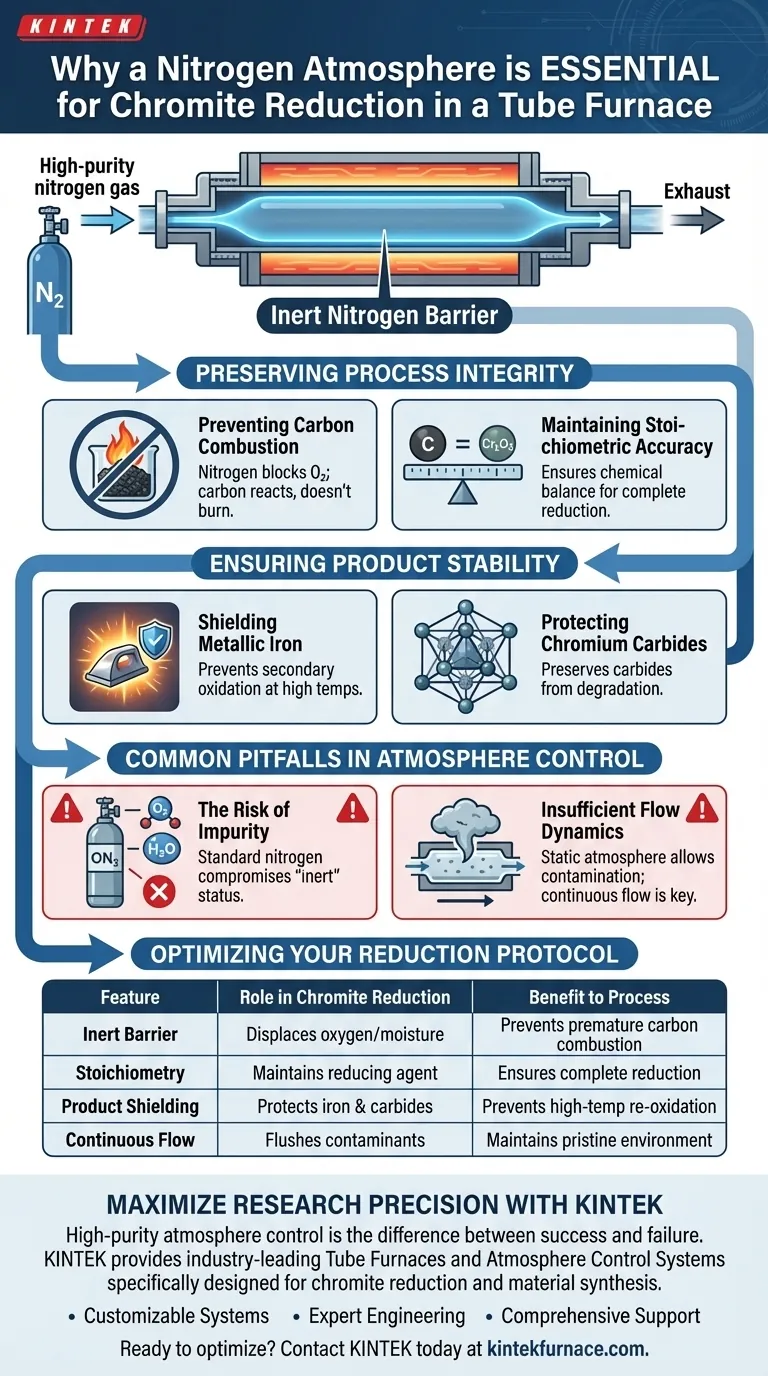

Préservation de l'intégrité du processus

Pour comprendre pourquoi l'azote est non négociable, il faut examiner les vulnérabilités chimiques spécifiques des matériaux impliqués dans la réduction de la chromite.

Prévention de la combustion du carbone

Le processus de réduction repose fortement sur des agents réducteurs carbonés pour dépouiller l'oxygène du minerai de chromite.

Si de l'oxygène est présent dans l'atmosphère du four, le carbone brûlera de manière incontrôlée. La barrière d'azote garantit que le carbone réagit avec le minerai comme prévu, plutôt que d'être consommé par l'air ambiant.

Maintien de la précision stœchiométrique

Lorsque le carbone brûle en raison de l'oxygène atmosphérique, l'équilibre chimique de la réaction est détruit.

Cette perte entraîne une réduction incomplète car il ne reste pas suffisamment d'agent réducteur pour convertir la chromite. L'azote préserve la masse de carbone, assurant la constance de la stœchiométrie tout au long de l'expérience.

Assurer la stabilité du produit

Le rôle du système de contrôle d'atmosphère s'étend au-delà de la réaction elle-même ; il protège les matériaux nouvellement formés qui sont très instables à des températures élevées.

Protection du fer métallique

Au fur et à mesure que la chromite est réduite, du fer métallique est produit.

À haute température, ce métal frais est chimiquement actif et sujet à l'oxydation secondaire. Sans écran d'azote, le fer redeviendrait immédiatement sous forme d'oxyde, corrompant les résultats.

Protection des carbures de chrome

Le processus génère également des carbures de chrome spécifiques.

Comme le fer métallique, ces carbures nécessitent un environnement exempt d'oxygène pour maintenir leur structure. Le flux d'azote empêche la dégradation de ces composés, garantissant que le produit final reflète fidèlement les capacités de réduction du processus.

Pièges courants dans le contrôle d'atmosphère

Bien que le concept d'atmosphère inerte soit simple, son exécution échoue souvent en raison de détails négligés.

Le risque d'impureté

L'utilisation d'azote de qualité standard plutôt que de sources de haute pureté peut être préjudiciable.

Même des traces d'oxygène ou d'humidité dans l'alimentation en gaz peuvent compromettre le statut "inerte" du four. Cela peut entraîner des micro-oxydations qui faussent des analyses chimiques sensibles.

Dynamiques de flux insuffisantes

Il ne suffit pas de remplir le tube ; le système nécessite un flux continu.

Une atmosphère statique permet l'accumulation des gaz évacués et la diffusion inverse de l'air. Un flux constant évacue activement les contaminants, maintenant un environnement vierge pendant toute la durée du traitement thermique.

Optimisation de votre protocole de réduction

Pour obtenir des données fiables, le système de contrôle d'atmosphère doit être considéré comme un réactif chimique précis, et non comme un simple réglage passif.

- Si votre objectif principal est la précision analytique : Assurez un flux continu d'azote de haute pureté pour prévenir toute oxydation secondaire susceptible de fausser les propriétés chimiques du produit final.

- Si votre objectif principal est l'efficacité de la réaction : Surveillez strictement la barrière inerte pour empêcher la combustion involontaire du carbone, garantissant ainsi que la quantité maximale d'agent réducteur est disponible pour le minerai.

Le contrôle de l'atmosphère n'est pas simplement une précaution ; c'est la base fondamentale requise pour valider la chimie de la réduction de la chromite.

Tableau récapitulatif :

| Caractéristique | Rôle dans la réduction de la chromite | Avantage pour le processus |

|---|---|---|

| Barrière inerte | Déplace l'oxygène et l'humidité | Prévient la combustion prématurée du carbone |

| Stœchiométrie | Maintient les niveaux d'agent réducteur carboné | Assure la réduction complète du minerai |

| Protection du produit | Protège le fer métallique et les carbures | Prévient la ré-oxydation à haute température |

| Flux continu | Évacue les gaz évacués et les contaminants | Maintient un environnement chimique vierge |

Maximisez la précision de vos recherches avec KINTEK

Le contrôle d'atmosphère de haute pureté fait la différence entre une réduction réussie et une expérience ratée. KINTEK fournit des fours tubulaires et des systèmes de contrôle d'atmosphère de pointe, spécialement conçus pour répondre aux exigences rigoureuses de la réduction de la chromite et de la synthèse de matériaux.

Notre valeur pour vous :

- Systèmes personnalisables : Des fours sous vide et CVD aux fours rotatifs et tubulaires, nous adaptons les solutions à vos exigences stœchiométriques spécifiques.

- Ingénierie experte : Soutenus par une R&D spécialisée, nos fours garantissent la dynamique de flux gazeux et la stabilité thermique nécessaires aux processus de laboratoire sensibles.

- Support complet : Que vous soyez un laboratoire de recherche ou un fabricant industriel, nous fournissons les outils nécessaires pour prévenir l'oxydation et assurer la précision analytique.

Prêt à optimiser votre protocole de réduction ? Contactez KINTEK dès aujourd'hui pour une consultation.

Guide Visuel

Références

- Xiaohong Jiang, Z. H. Lei. Mechanism of Iron Powder to Enhance Solid-State Reduction of Chromite Ore. DOI: 10.3390/min15060652

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Pourquoi un four de frittage à atmosphère contrôlée est-il requis pour le métal poreux ? Assurer la résistance et prévenir l'oxydation

- Quel rôle un four à atmosphère joue-t-il dans la production à l'échelle industrielle ? Débloquez la précision dans le traitement à haute température

- Quelle fonction essentielle remplit un four de frittage à atmosphère à haute température pour l'ingénierie des combustibles nucléaires avancés ?

- Quelles sont les capacités de contrôle de la température d'un four à atmosphère de type boîte ? Obtenez une gestion thermique précise pour votre laboratoire

- Quels sont les avantages des fours à atmosphère sous vide partiel ? Améliorez l'efficacité et réduisez les coûts

- Comment un four à haute température facilite-t-il la pyrolyse éclair ? Optimisez les performances des catalyseurs Fe-N-C

- Comment fonctionne un four à atmosphère contrôlée de type batch ? Maîtrisez le traitement thermique de précision pour des matériaux supérieurs

- Quelles considérations de sécurité sont importantes lors de l'utilisation de fours à atmosphère contrôlée ? Assurez un fonctionnement sans explosion grâce à des conseils d'experts