Essentiellement, les fours à atmosphère sous vide partiel offrent une combinaison puissante de coûts opérationnels réduits, de temps de traitement plus rapides et d'une maintenance plus simple. En fonctionnant à une pression négative qui n'est pas un vide "dur" ou poussé, ils créent un environnement contrôlé suffisant pour de nombreux processus de traitement thermique industriel sans les dépenses et la complexité des systèmes à vide poussé.

Un four sous vide partiel représente un compromis stratégique. Il offre la plupart des avantages clés d'une atmosphère contrôlée – comme la prévention de l'oxydation – tout en maintenant les coûts à un niveau bas et en maximisant le débit de production, ce qui en fait un outil essentiel pour un large éventail d'applications industrielles.

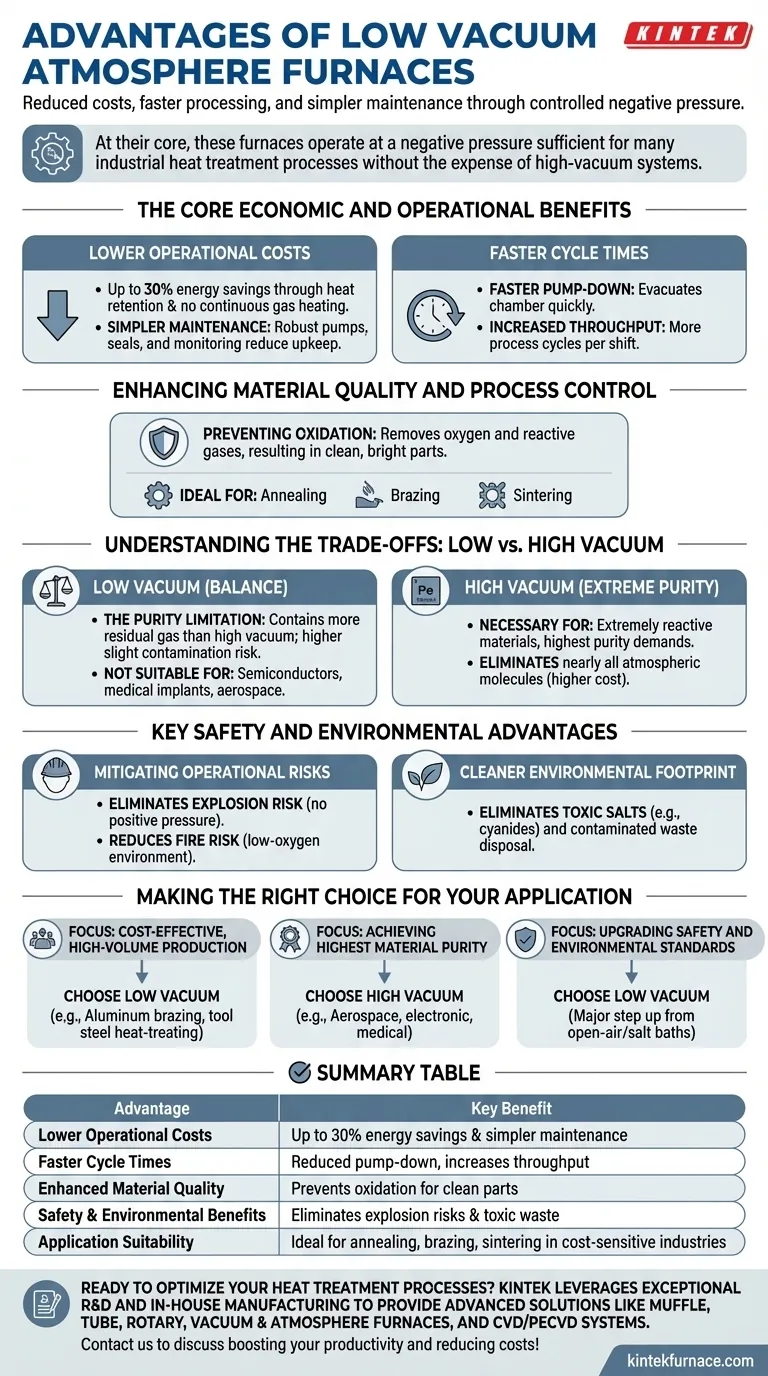

Les principaux avantages économiques et opérationnels

L'attrait principal des fours sous vide partiel réside dans leur capacité à améliorer les résultats financiers et l'efficacité opérationnelle d'une installation. Ils trouvent un équilibre entre performance et praticité.

Coûts opérationnels réduits

Ces fours sont conçus pour une efficacité énergétique élevée, atteignant parfois jusqu'à 30 % d'économies d'énergie par rapport aux méthodes conventionnelles. Ceci est accompli grâce à une rétention de chaleur supérieure et à l'élimination du besoin de chauffer constamment un flux de gaz protecteur.

Des coûts réduits sont également réalisés grâce à une maintenance plus simple. Les exigences en matière de vide sont moins strictes que dans les systèmes à vide poussé, ce qui signifie que les pompes, les joints et l'équipement de surveillance sont moins complexes et plus robustes, réduisant ainsi les dépenses d'entretien à long terme.

Temps de cycle plus rapides

Un avantage significatif dans un environnement de production est un temps de pompage plus rapide. Comme le système n'a pas besoin d'atteindre un niveau de vide ultra-élevé, le temps nécessaire pour évacuer la chambre est beaucoup plus court, permettant plus de cycles de processus par poste.

Amélioration de la qualité des matériaux et du contrôle des processus

Au-delà des coûts, ces fours offrent un environnement supérieur pour le traitement des matériaux par rapport aux fours à air libre ou à gaz inerte simple.

Prévention de l'oxydation

En éliminant la majorité de l'oxygène et des autres gaz réactifs de la chambre, un four sous vide partiel prévient efficacement l'oxydation et d'autres réactions de surface indésirables sur la pièce. Il en résulte des pièces propres et brillantes qui ne nécessitent souvent aucun nettoyage post-traitement.

Cet environnement contrôlé est idéal pour des processus comme le recuit, le brasage et le frittage, où la pureté chimique et l'intégrité de la surface sont essentielles à la performance finale du composant.

Comprendre les compromis : Vide partiel vs. Vide poussé

Bien qu'avantageux, le vide partiel n'est pas la solution pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

La limitation de la pureté

Le principal compromis est la pureté. Un environnement sous vide partiel contient toujours plus de molécules de gaz résiduelles qu'un environnement sous vide poussé. Cela présente un risque plus élevé de légère contamination.

Cela rend les fours sous vide partiel inadaptés aux applications exigeant une pureté extrême, telles que la fabrication de semi-conducteurs, d'implants médicaux ou de composants aérospatiaux critiques où même une contamination minuscule peut entraîner une défaillance.

Quand choisir le vide poussé

Un four à vide poussé est nécessaire lorsque le matériau traité est extrêmement réactif ou lorsque l'application finale exige le plus haut niveau absolu de pureté matérielle. Le coût et la complexité supplémentaires sont justifiés par la nécessité d'éliminer presque toutes les molécules atmosphériques.

Avantages clés en matière de sécurité et d'environnement

Par rapport aux anciennes technologies de traitement thermique, les fours sous vide partiel offrent des améliorations significatives en matière de sécurité au travail et de responsabilité environnementale.

Atténuation des risques opérationnels

Le fonctionnement à pression négative élimine le risque d'explosion qui peut exister avec les récipients sous pression positive. De plus, l'environnement à faible teneur en oxygène réduit considérablement le risque d'incendie, rendant l'ensemble de l'opération intrinsèquement plus sûr.

Une empreinte environnementale plus propre

Ces fours apportent une solution aux problèmes environnementaux associés aux anciennes méthodes. Ils éliminent le besoin de sels toxiques (comme les cyanures) utilisés dans le traitement thermique en bain de sel, ce qui supprime à son tour le défi de l'élimination des déchets et des fixations contaminés.

Faire le bon choix pour votre application

Le choix de la bonne technologie de four dépend entièrement de votre matériau, de votre processus et de vos objectifs de production.

- Si votre objectif principal est une production rentable et à grand volume : Un four sous vide partiel est un excellent choix pour des processus comme le brasage de pièces automobiles en aluminium ou le traitement thermique d'aciers à outils.

- Si votre objectif principal est d'atteindre la plus haute pureté des matériaux : Vous devez investir dans un système à vide poussé pour répondre aux exigences des applications aérospatiales, électroniques ou médicales sensibles.

- Si votre objectif principal est d'améliorer les normes de sécurité et d'environnement : Un four sous vide partiel représente une avancée majeure par rapport aux méthodes conventionnelles comme le chauffage à l'air libre ou les bains de sel.

En fin de compte, choisir le bon four consiste à adapter précisément le niveau de contrôle atmosphérique aux besoins spécifiques de votre matériau et de votre processus.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Coûts opérationnels réduits | Jusqu'à 30 % d'économies d'énergie et maintenance plus simple |

| Temps de cycle plus rapides | Temps de pompage réduit, augmentant le débit de production |

| Qualité des matériaux améliorée | Prévient l'oxydation pour des pièces propres et brillantes |

| Avantages en matière de sécurité et d'environnement | Élimine les risques d'explosion et les déchets toxiques |

| Adaptabilité aux applications | Idéal pour le recuit, le brasage et le frittage dans les industries sensibles aux coûts |

Prêt à optimiser vos processus de traitement thermique avec un four sous vide partiel ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, offrant efficacité énergétique, cycles plus rapides et sécurité renforcée. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons stimuler votre productivité et réduire vos coûts !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quelles sont les applications des fours à atmosphère inerte ? Essentiel pour le traitement des métaux, l'électronique et la fabrication additive

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Comment fonctionne un four à atmosphère contrôlée de type batch ? Maîtrisez le traitement thermique de précision pour des matériaux supérieurs

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau