Essentiellement, l'utilisation sécuritaire d'un four à atmosphère contrôlée exige la gestion à la fois de la chaleur extrême et de l'environnement gazeux réactif, souvent inflammable, à l'intérieur. Les considérations de sécurité clés incluent l'utilisation d'une conception de four étanche et hermétique, le maintien d'une pression interne positive pour empêcher l'intrusion d'air, la surveillance continue de l'atmosphère et de la température, et l'adhésion à des procédures opérationnelles strictes pour la manipulation des gaz.

Le changement fondamental entre un four standard et un four à atmosphère contrôlée est de reconnaître que le danger principal n'est plus seulement la chaleur, mais le potentiel d'un mélange de gaz explosif ou toxique. Par conséquent, le contrôle de l'intégrité et de la composition de l'atmosphère interne est l'objectif de sécurité le plus critique.

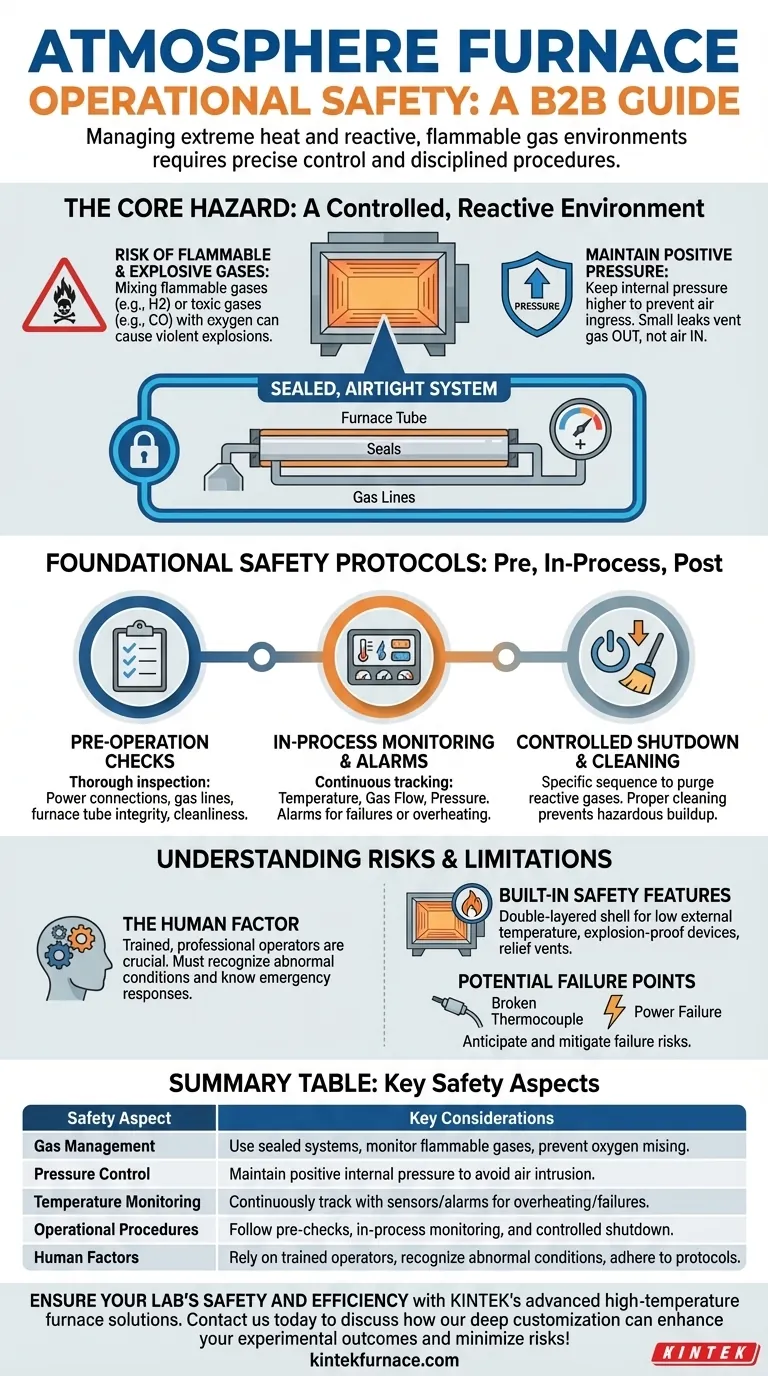

Le Danger Principal : Un Environnement Contrôlé et Réactif

Contrairement à un four de type caisson standard qui chauffe simplement une pièce dans l'air ambiant, un four à atmosphère contrôlée remplace cet air par un gaz spécifique et contrôlé. Cela introduit une nouvelle couche de risque significative qui doit être gérée avec précision.

Le Risque de Gaz Inflammables et Explosifs

De nombreux processus nécessitent des atmosphères contenant des gaz inflammables comme l'hydrogène ou des gaz pouvant être toxiques, comme le monoxyde de carbone. Le danger principal est le mélange involontaire de ces gaz avec l'oxygène de l'air.

Cette combinaison, une fois enflammée par les hautes températures du four, peut conduire à une explosion violente. C'est pourquoi les fours à atmosphère contrôlée exigent un seuil de sécurité beaucoup plus élevé que leurs homologues plus simples.

Maintien d'une Pression Positive

Le principe le plus important pour prévenir un mélange explosif est de maintenir une pression positive à l'intérieur de la chambre du four.

Cela signifie que la pression du gaz à l'intérieur du four est légèrement supérieure à la pression atmosphérique extérieure. Cela garantit que si une petite fuite existe, le gaz de l'atmosphère contrôlée s'échappera vers l'extérieur plutôt que l'air ne s'infiltre vers l'intérieur, empêchant l'oxygène de pénétrer dans la zone chaude.

L'Importance d'un Système Scellé

Pour maintenir une pression positive et contenir l'atmosphère contrôlée, le four doit être conçu comme un système scellé et hermétique.

Tout dommage aux tubes du four, aux joints ou aux conduites de gaz compromet cette intégrité. Cela peut entraîner une fuite de gaz dangereux dans l'espace de travail ou une entrée d'air catastrophique dans la chambre du four.

Protocoles de Sécurité Fondamentaux : Avant, Pendant et Après

Une opération sécuritaire n'est pas une action unique mais un processus discipliné. Les procédures doivent être suivies méticuleusement avant, pendant et après chaque cycle de chauffage.

Vérifications du Système Avant l'Opération

Avant d'introduire de la chaleur ou du gaz, une inspection approfondie est obligatoire. Cela comprend la vérification des connexions électriques sécurisées, la vérification de l'intégrité des conduites de gaz et l'assurance que le tube du four est intact et propre. Tout résidu des utilisations précédentes pourrait réagir de manière imprévisible avec la nouvelle atmosphère.

Surveillance et Alarmes en Cours de Processus

La surveillance continue est non négociable. Les fours modernes sont équipés de capteurs et d'alarmes pour suivre les paramètres critiques.

Les opérateurs doivent surveiller en permanence la température, les débits de gaz et la pression. Les alarmes pour les pannes de courant, la surchauffe, le sous-chauffage ou les ruptures de thermocouple sont des caractéristiques de sécurité essentielles qui fournissent un avertissement précoce d'un problème en développement.

Arrêt Contrôlé et Nettoyage Après Utilisation

L'arrêt du four nécessite une séquence spécifique, telle que définie par le fabricant, pour purger en toute sécurité les gaz réactifs et refroidir le système. Après le cycle, un nettoyage approprié est essentiel pour prévenir l'accumulation de matériaux dangereux qui pourraient compromettre les utilisations futures.

Comprendre les Risques et Limitations Inhérents

Même avec une procédure parfaite, il est vital de comprendre les risques inhérents de l'équipement et le rôle critique de l'opérateur. La vraie sécurité découle du respect de ces limitations.

Le Facteur Humain : La Nécessité d'Opérateurs Professionnels

Les fours à atmosphère contrôlée ne sont pas des équipements à usage général. Ils doivent être utilisés par un personnel formé et professionnel qui comprend les principes chimiques et physiques en jeu. Un opérateur doit être capable de reconnaître les signes d'une condition anormale et de connaître la réponse d'urgence correcte.

Caractéristiques de Sécurité Intégrées

Les fours à atmosphère contrôlée de haute qualité intègrent des caractéristiques de sécurité passives et actives. Une coque double couche et une isolation de haute qualité, par exemple, maintiennent la température de la surface externe basse, protégeant les opérateurs des brûlures. Des dispositifs antidéflagrants ou des évents de décharge désignés peuvent également être inclus pour gérer un scénario du pire.

Points de Défaillance Potentiels

Les opérateurs doivent être conscients des points de défaillance potentiels, tels qu'un thermocouple cassé fournissant une fausse lecture de température ou une panne de courant coupant les contrôleurs de débit de gaz. Comprendre ces possibilités est essentiel pour anticiper et atténuer les risques.

Mise en Œuvre d'une Culture de Sécurité Robuste

En fin de compte, la sécurité dépend d'une combinaison d'équipements fiables, de procédures disciplinées et d'une équipe bien formée.

- Si votre objectif principal est l'opération pratique : Donnez la priorité à la discipline procédurale en effectuant diligemment toutes les vérifications pré-opérationnelles, en surveillant continuellement le système pendant une exécution et en ne vous écartant jamais des protocoles d'arrêt établis.

- Si votre objectif principal est la gestion de laboratoire ou d'installation : Assurez-vous que les opérateurs reçoivent une formation complète et récurrente, mettez en œuvre un programme de maintenance préventive strict et n'investissez que dans des équipements dotés de systèmes de sécurité certifiés et redondants.

Un fonctionnement sûr est le prérequis absolu pour obtenir les résultats de haute qualité et reproductibles que les fours à atmosphère contrôlée rendent possibles.

Tableau Récapitulatif :

| Aspect de la Sécurité | Considérations Clés |

|---|---|

| Gestion des Gaz | Utiliser des systèmes scellés, surveiller les gaz inflammables comme l'hydrogène, prévenir le mélange d'oxygène |

| Contrôle de la Pression | Maintenir une pression interne positive pour éviter l'intrusion d'air et les explosions |

| Surveillance de la Température | Suivi continu avec capteurs et alarmes en cas de surchauffe ou de défaillance |

| Procédures Opérationnelles | Suivre les vérifications préalables, la surveillance en cours de processus et les séquences d'arrêt contrôlées |

| Facteurs Humains | Faire appel à des opérateurs formés, reconnaître les conditions anormales et adhérer aux protocoles de sécurité |

Assurez la sécurité et l'efficacité de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK. Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD adaptés à vos besoins uniques. Notre forte capacité de personnalisation approfondie garantit des opérations précises et sûres pour divers laboratoires. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos résultats expérimentaux et minimiser les risques !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure