Essentiellement, un four à atmosphère contrôlée de type batch fonctionne en chauffant une seule charge de travail isolée dans une chambre hermétiquement scellée. Au lieu d'un flux continu de matériaux, l'ensemble du "batch" est chargé, traité dans un environnement gazeux spécifique et à une température précise, puis déchargé, garantissant que chaque pièce reçoit un traitement identique.

L'objectif fondamental est d'isoler un matériau de l'air ambiant (oxygène et azote) pendant le traitement thermique. En remplaçant l'air par un mélange gazeux spécifique et contrôlé, le four empêche les réactions chimiques indésirables comme l'oxydation et permet les transformations matérielles précises requises pour la fabrication avancée et la recherche.

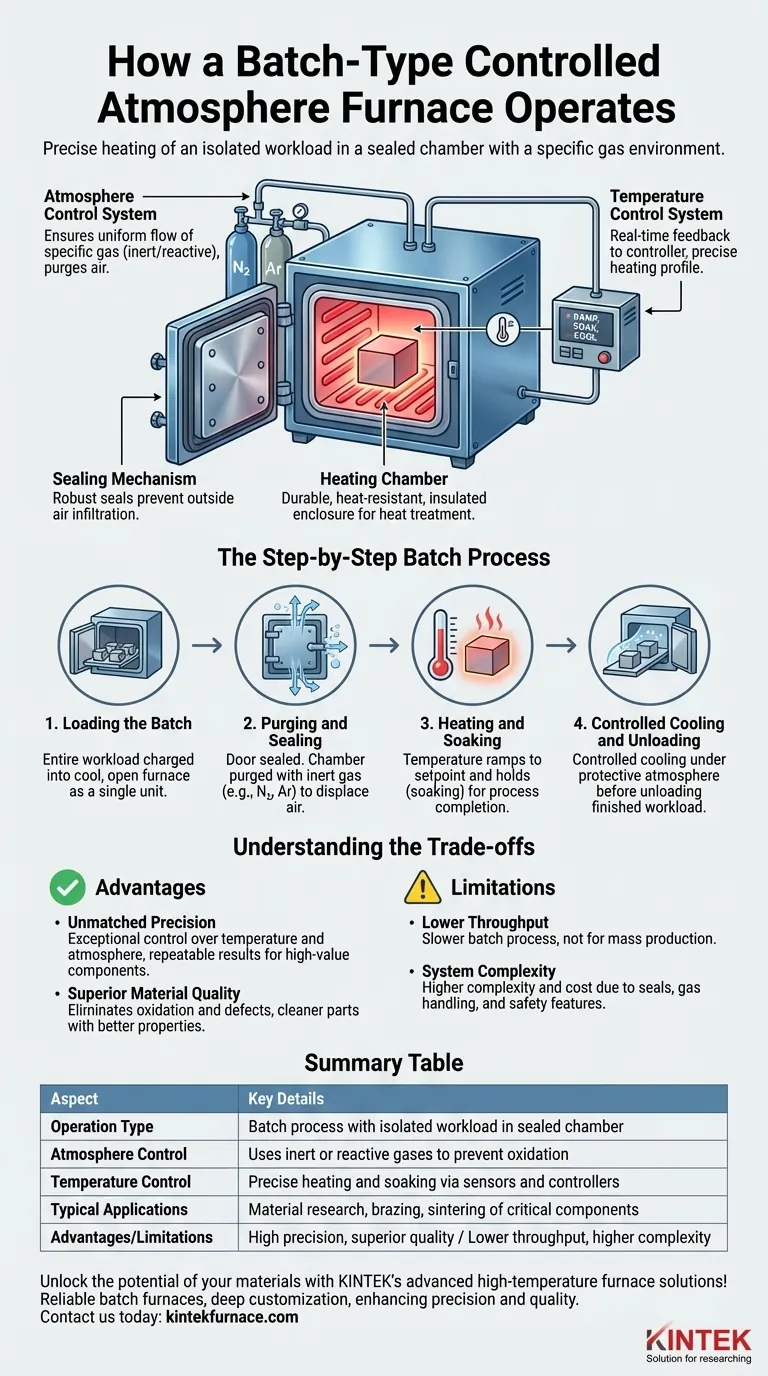

Les composants principaux et leurs rôles

Le fonctionnement du four est mieux compris en examinant ses composants clés, chacun étant conçu pour gérer une variable critique : la charge de travail, l'atmosphère et la température.

La chambre de chauffage

C'est l'enceinte centrale où le traitement thermique a lieu. Elle est construite à partir de matériaux très durables et résistants à la chaleur comme les céramiques ou les métaux réfractaires pour résister à des températures extrêmes tout en offrant une excellente isolation. La taille des chambres peut varier des petits modèles de laboratoire aux grandes unités industrielles.

Le mécanisme d'étanchéité

L'étanchéité est primordiale. La porte du four et toutes les ouvertures pour les capteurs ou les conduites de gaz sont équipées de joints robustes. Ce mécanisme empêche l'air extérieur de s'infiltrer dans la chambre et de contaminer l'atmosphère contrôlée, ce qui compromettrait l'ensemble du processus.

Le système de contrôle de l'atmosphère

Ce système introduit, maintient et purge les gaz dans la chambre. Il assure un flux uniforme d'un gaz ou d'un mélange gazeux spécifique (tel que l'argon, l'azote, l'hydrogène ou autres) pour créer un environnement protecteur (inerte) ou réactif. C'est la partie "atmosphère contrôlée" du nom.

Le système de contrôle de la température

À l'aide de capteurs de température comme les thermocouples, ce système fournit un retour d'information en temps réel à un contrôleur. Le contrôleur ajuste ensuite automatiquement la puissance fournie aux éléments chauffants, garantissant que la température à l'intérieur de la chambre suit précisément un profil de chauffage, de maintien et de refroidissement préprogrammé.

Le processus batch étape par étape

Un cycle de fonctionnement typique pour un four batch suit un processus distinct et séquentiel du début à la fin.

1. Chargement du batch

L'ensemble de la charge de travail est introduit dans le four froid et ouvert comme une seule unité. C'est la caractéristique principale d'une opération "batch".

2. Purge et étanchéité

La porte du four est solidement scellée. Le système purge ensuite la chambre, éliminant l'air ambiant. Cela se fait généralement en inondant la chambre d'un gaz inerte comme l'azote ou l'argon, qui déplace l'oxygène.

3. Chauffage et maintien

Une fois l'atmosphère établie, les éléments chauffants s'activent. La température monte jusqu'à un point de consigne spécifique et y est maintenue — une phase appelée "maintien" — pendant une durée prédéterminée pour permettre au processus thermique (comme le brasage ou le frittage) de se terminer complètement.

4. Refroidissement contrôlé et déchargement

Une fois le maintien terminé, le four entame un cycle de refroidissement contrôlé, souvent tout en maintenant l'atmosphère protectrice pour éviter l'oxydation pendant que le matériau refroidit. Lorsque le batch est à une température sûre, le four peut être ouvert et la charge de travail finie est déchargée.

Comprendre les compromis

Bien que puissants, ces fours ne sont pas la solution universelle pour toutes les applications de chauffage. Comprendre leurs forces et leurs limites spécifiques est essentiel pour les utiliser efficacement.

Avantage : Précision inégalée

En traitant un batch unique et statique, le four offre un contrôle exceptionnel de l'uniformité de la température et de la cohérence atmosphérique. C'est essentiel pour les composants de grande valeur et la recherche avancée sur les matériaux où la répétabilité est primordiale.

Avantage : Qualité des matériaux supérieure

En éliminant l'oxygène et d'autres contaminants, le four empêche l'oxydation, l'entartrage et d'autres défauts. Il en résulte des pièces plus propres avec des propriétés mécaniques ou électriques supérieures.

Limitation : Débit plus faible

Le processus batch — chargement, purge, chauffage, refroidissement, déchargement — est intrinsèquement plus lent qu'un processus continu où les pièces se déplacent à travers différentes zones de chaleur sur un convoyeur. Il n'est pas conçu pour la production de masse à grand volume.

Considération : Complexité du système

La nécessité d'une chambre hermétiquement scellée, de systèmes de gestion des gaz et de fonctions de sécurité avancées (en particulier lors de l'utilisation de gaz combustibles comme l'hydrogène) rend ces fours plus complexes et coûteux à utiliser qu'un four à air standard.

Faire le bon choix pour votre objectif

Le choix du four dépend entièrement de vos exigences de processus en matière de qualité, de volume et de propriétés des matériaux.

- Si votre objectif principal est la recherche sur les matériaux de haute précision : Le four batch offre le contrôle environnemental inégalé nécessaire au développement de nouveaux matériaux et processus.

- Si votre objectif principal est la production de composants critiques en volume modéré : Pour des processus comme le frittage d'implants médicaux ou le brasage aérospatial, un four batch offre la qualité et la cohérence essentielles.

- Si votre objectif principal est la production de masse avec un débit élevé : Un four continu, qui traite les pièces sur un convoyeur, est presque toujours la solution la plus efficace et la plus rentable.

En fin de compte, un four à atmosphère contrôlée de type batch est un outil de précision choisi lorsque l'intégrité du matériau est le facteur le plus critique.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Type d'opération | Processus batch avec charge de travail isolée dans une chambre scellée |

| Contrôle de l'atmosphère | Utilise des gaz inertes ou réactifs (par exemple, argon, azote) pour prévenir l'oxydation |

| Contrôle de la température | Chauffage et maintien précis via des capteurs et des contrôleurs |

| Applications typiques | Recherche sur les matériaux, brasage, frittage de composants critiques |

| Avantages | Haute précision, qualité des matériaux supérieure, répétabilité |

| Limitations | Débit plus faible, complexité et coût plus élevés |

Libérez le potentiel de vos matériaux avec les solutions de fours haute température avancées de KINTEK !

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours batch à atmosphère contrôlée fiables, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, améliorant la précision et la qualité des matériaux dans vos processus.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos applications de traitement thermique et faire progresser votre recherche ou votre production !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.