Essentiellement, un four à atmosphère est un outil industriel permettant de contrôler les réactions chimiques. Son rôle principal dans la production à grande échelle est de permettre le traitement des matériaux à haute température en créant un environnement gazeux géré avec précision. Cela empêche les réactions indésirables telles que l'oxydation, garantissant que le produit final répond à des normes de qualité rigoureuses et possède les propriétés souhaitées.

Le problème fondamental lors du chauffage des matériaux est que l'air lui-même devient un agent chimique réactif. Un four à atmosphère résout ce problème en remplaçant l'air par un gaz spécifique et contrôlé, offrant aux fabricants une maîtrise précise de la manière dont un matériau est transformé par la chaleur. Ce contrôle est la clé de la qualité, de la cohérence et de l'innovation dans la production de masse.

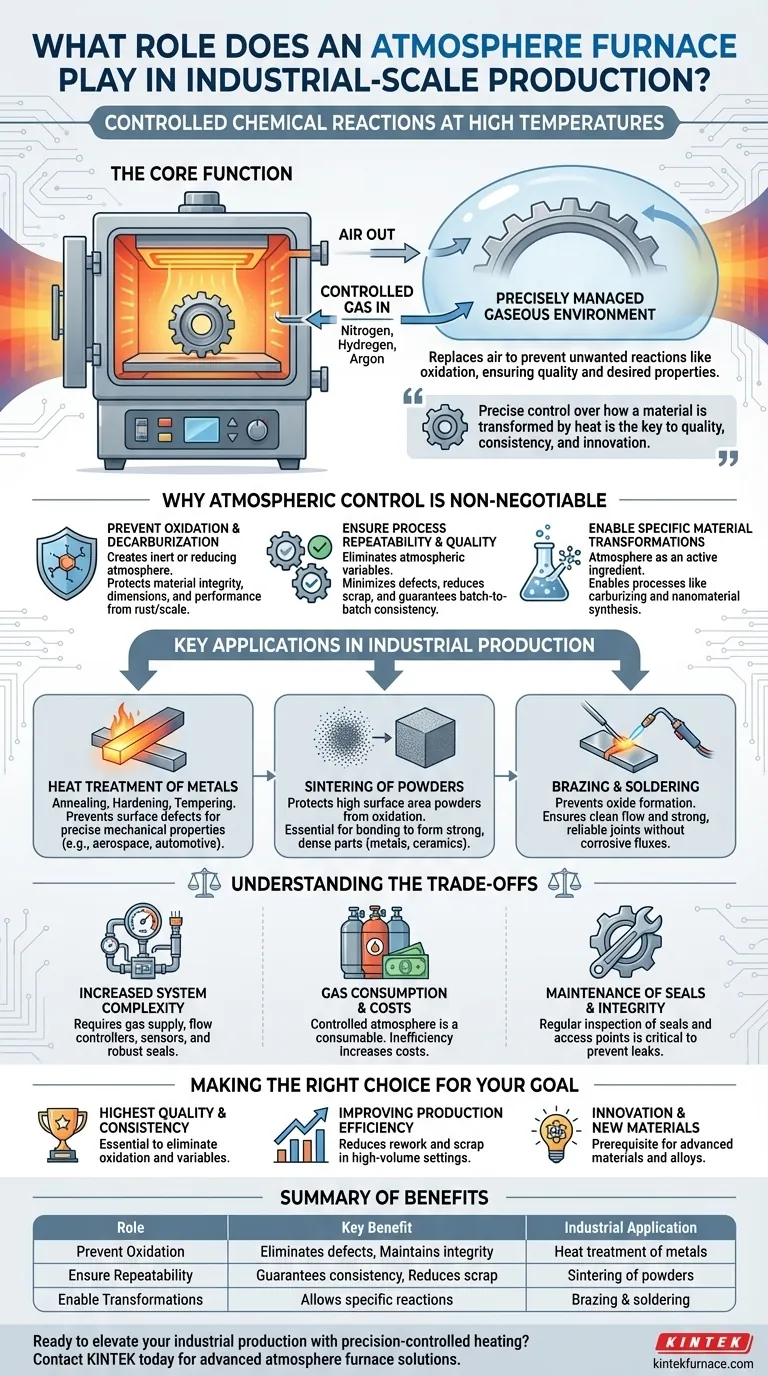

Pourquoi le contrôle de l'atmosphère est non négociable

Un four standard chauffe les matériaux à l'air ambiant. Un four à atmosphère va plus loin en créant une chambre scellée où l'air est purgé et remplacé par un gaz ou un mélange de gaz spécifique. Cette différence apparemment simple est fondamentale pour la fabrication moderne.

Prévention de l'oxydation et de la décarburation

Lorsque les métaux sont chauffés à des températures élevées en présence d'oxygène, ils s'oxydent, formant de la calamine ou de la rouille à la surface. Ce n'est pas seulement un problème esthétique ; cela peut compromettre l'intégrité structurelle, les dimensions et la performance du matériau.

Les fours à atmosphère l'empêchent en créant une atmosphère inerte à l'aide de gaz tels que l'azote ou l'argon, ou une atmosphère réductrice avec de l'hydrogène. Cette couverture protectrice garantit que le matériau n'est affecté que par la chaleur, et non par des réactions indésirables avec l'air.

Assurer la répétabilité du processus et la qualité

Dans la production à l'échelle industrielle, la cohérence est primordiale. La millième pièce doit être identique à la première. En éliminant la variable de la composition atmosphérique, ces fours garantissent que les processus de traitement thermique sont hautement répétables.

Ce niveau de contrôle minimise les défauts de produit, réduit les taux de rebut et garantit que chaque lot répond aux spécifications requises. Le résultat est une qualité de produit supérieure et une efficacité globale accrue.

Permettre des transformations de matériaux spécifiques

Certains processus avancés ne sont pas seulement protégés par une atmosphère spécifique, ils en sont rendus possibles. L'atmosphère elle-même devient un ingrédient actif.

Par exemple, la cémentation consiste à chauffer l'acier dans une atmosphère riche en carbone pour durcir sa surface. Dans la synthèse de matériaux, le chauffage d'oxydes métalliques dans une atmosphère spécifique peut créer des nanoparticules métalliques, ou le chauffage de matériaux carbonés peut produire des structures avancées comme le graphène.

Applications clés dans la production industrielle

La capacité de contrôler l'environnement à haute température ouvre la voie à une gamme de processus industriels critiques.

Traitement thermique des métaux

Des processus tels que le recuit (adoucissement du métal pour améliorer la ductilité), la trempe et le revenu reposent tous sur des cycles de chauffage et de refroidissement précis. L'utilisation d'un four à atmosphère empêche les défauts de surface et garantit que le composant final possède les propriétés mécaniques exactes requises, des pièces aérospatiales aux engrenages automobiles.

Frittage des poudres

Le frittage est le processus de fusion de fines particules avec la chaleur pour former un objet solide. Il est utilisé pour créer des pièces à partir de métaux en poudre, de céramiques et de composites.

La grande surface spécifique de ces poudres les rend extrêmement vulnérables à l'oxydation. Un four à atmosphère est essentiel pour protéger les particules pendant le chauffage, leur permettant de se lier correctement et de former une pièce finale solide et dense.

Brasage et soudage tendre

Le brasage assemble deux pièces métalliques à l'aide d'un métal d'apport qui fond à une température plus basse. Effectuer ce processus dans une atmosphère contrôlée empêche la formation d'oxydes sur les métaux de base, assurant un écoulement propre du métal d'apport et créant une jonction solide et fiable sans nécessiter de fondants corrosifs.

Comprendre les compromis

Bien qu'indispensables, les fours à atmosphère introduisent des considérations opérationnelles qui diffèrent des fours standard.

Complexité accrue du système

Un four à atmosphère est plus qu'une simple chambre de chauffage. Il nécessite un système d'alimentation en gaz, des contrôleurs de débit, des capteurs d'oxygène et des joints robustes pour maintenir l'intégrité de l'environnement interne. Cela augmente le coût d'investissement initial et nécessite des connaissances spécialisées pour le fonctionnement.

Consommation et coûts des gaz

L'atmosphère contrôlée est un consommable. Les coûts des gaz tels que l'azote, l'argon ou l'hydrogène doivent être pris en compte dans le budget opérationnel. Des joints inefficaces ou des procédures d'exploitation inappropriées peuvent entraîner un gaspillage important de gaz, augmentant les coûts de production.

Entretien des joints et de l'intégrité

L'efficacité du four dépend entièrement de sa capacité à rester étanche. Les joints de porte, les orifices des thermocouples et autres points d'accès sont des points de défaillance potentiels. Une inspection et un entretien réguliers sont essentiels pour éviter les fuites qui pourraient compromettre l'atmosphère et le produit.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à atmosphère est directement liée au niveau de contrôle des matériaux que vous devez atteindre.

- Si votre objectif principal est d'atteindre la plus haute qualité de matériau et la cohérence d'un lot à l'autre : Un four à atmosphère est essentiel pour éliminer l'oxydation et autres variables du processus.

- Si votre objectif principal est d'améliorer l'efficacité de la production à grande échelle : Ces fours réduisent la retouche et le rebut en prévenant les défauts, compensant souvent leur coût opérationnel plus élevé dans les environnements à grand volume.

- Si votre objectif principal est l'innovation et le développement de nouveaux matériaux : Le contrôle environnemental précis est un prérequis pour la création de matériaux, d'alliages et de composites avancés.

En fin de compte, un four à atmosphère vous donne une commande précise de la chimie des matériaux à haute température—une capacité fondamentale pour la fabrication moderne de haute performance.

Tableau récapitulatif :

| Rôle | Avantage clé | Application industrielle |

|---|---|---|

| Prévenir l'oxydation | Élimine les défauts de surface et maintient l'intégrité du matériau | Traitement thermique des métaux comme le recuit et la trempe |

| Assurer la répétabilité | Garantit la cohérence d'un lot à l'autre et réduit les rebuts | Frittage des poudres pour des pièces solides et denses |

| Permettre les transformations | Permet des réactions chimiques spécifiques pour la synthèse de matériaux | Brasage et soudage tendre pour des joints fiables sans fondants |

Prêt à améliorer votre production industrielle grâce à un chauffage contrôlé avec précision ? Forts d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tubes, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à atmosphère peuvent améliorer votre qualité, votre efficacité et votre innovation !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau