La nécessité principale d'un four de frittage à atmosphère contrôlée réside dans sa capacité à isoler les particules métalliques de l'oxygène tout en appliquant la chaleur intense nécessaire à la liaison. Sans cet environnement contrôlé, utilisant généralement de l'argon de haute pureté, les particules métalliques s'oxyderaient au lieu de fusionner, compromettant ainsi l'intégrité structurelle et fonctionnelle de la pièce finale.

Point clé à retenir Pour obtenir une résistance mécanique fiable dans les pièces en métal poreux, vous devez éliminer l'oxydation pendant le processus de chauffage. Une atmosphère contrôlée garantit que la formation des cols de frittage et les propriétés matérielles résultantes ne sont influencées que par la porosité intentionnelle, et non par la contamination atmosphérique.

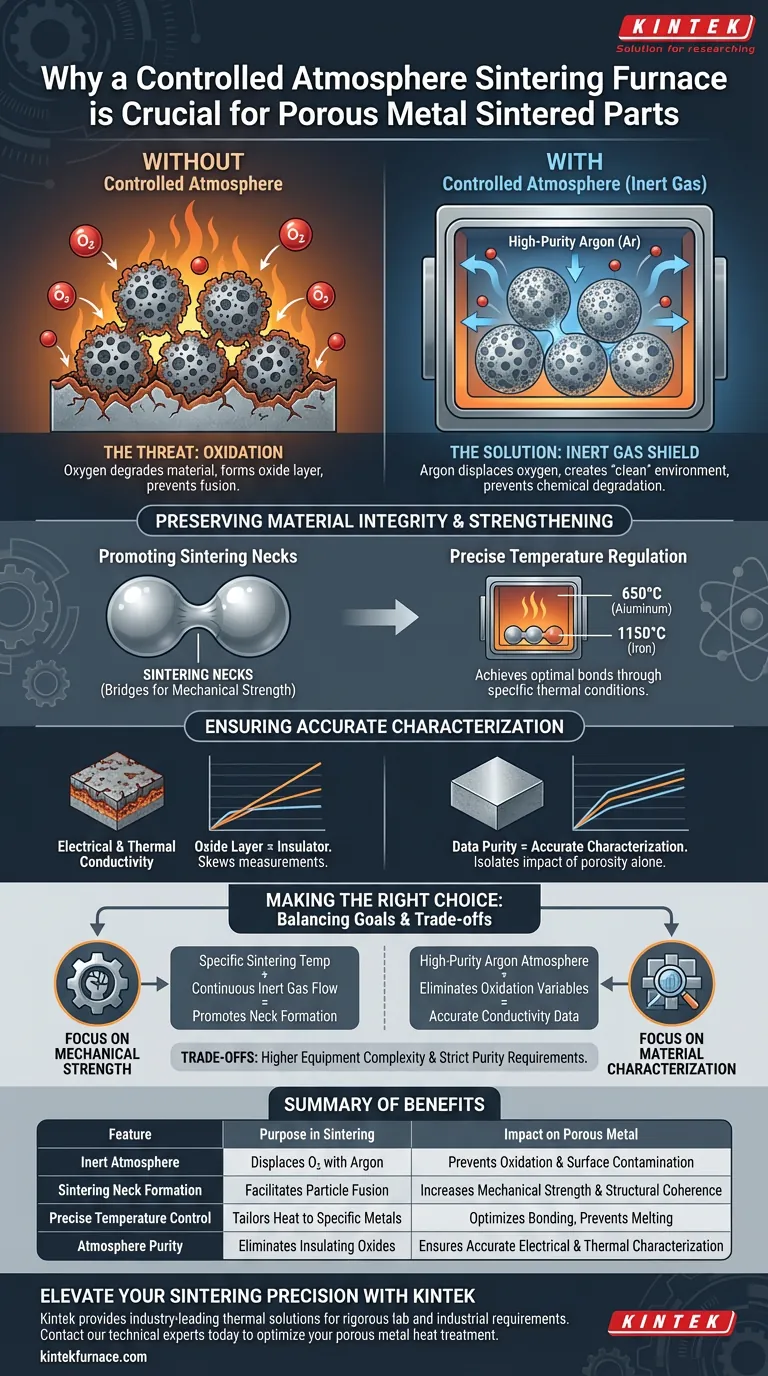

Préservation de l'intégrité du matériau

La menace de l'oxydation

À des températures élevées, les particules métalliques sont très réactives à l'oxygène. Sans protection, une couche d'oxyde se forme à la surface des particules.

Cette oxydation agit comme une barrière, empêchant le métal de fusionner correctement. Elle dégrade les propriétés intrinsèques du matériau avant même que la pièce ne soit terminée.

Le rôle protecteur du gaz inerte

Pour agir comme contre-mesure, ces fours utilisent une atmosphère contrôlée, souvent composée de gaz argon de haute pureté.

Ce gaz inerte déplace l'oxygène à l'intérieur de la chambre. Il crée un environnement "propre" où le métal peut subir un traitement thermique élevé sans dégradation chimique.

Mécanismes de renforcement

Promotion de la formation des cols de frittage

L'objectif ultime de ce traitement thermique est la résistance mécanique. Ceci est obtenu par la formation de cols de frittage.

Ces "cols" sont des ponts qui se forment entre les particules métalliques individuelles, les fusionnant en une structure cohérente. Une atmosphère contrôlée est nécessaire pour faciliter le contact de surface propre nécessaire à la croissance de ces cols.

Régulation précise de la température

L'obtention de ces liaisons nécessite des conditions thermiques spécifiques adaptées au type de métal.

Par exemple, le four doit maintenir des températures distinctes telles que 650°C pour l'aluminium ou 1150°C pour le fer. Le système de four régule ces températures avec précision pour optimiser le résultat du frittage pour la matrice matérielle spécifique.

Assurer une caractérisation précise

Isolation de l'impact de la porosité

Lors de l'analyse de pièces en métal poreux, les ingénieurs mesurent souvent la conductivité électrique et thermique effective.

Si le métal s'oxyde, la couche d'oxyde agit comme un isolant, faussant ces mesures.

Suppression des variables

En prévenant l'oxydation, l'atmosphère contrôlée garantit la pureté des données.

Elle garantit que tout changement de conductivité est le résultat de la porosité seule. Cela permet aux chercheurs de caractériser avec précision comment les espaces vides affectent les performances du matériau sans interférence des impuretés de surface.

Comprendre les compromis

Complexité de l'équipement

Bien qu'un four à moufle standard puisse induire des changements structurels au niveau moléculaire, il manque le contrôle sophistiqué des gaz d'un four de frittage.

L'utilisation d'un système à atmosphère contrôlée introduit une complexité accrue concernant la gestion du flux de gaz et l'intégrité des joints par rapport au traitement thermique à l'air libre.

Exigences strictes de pureté

L'efficacité du processus dépend entièrement de la qualité de l'atmosphère.

Si le gaz argon n'est pas de haute pureté, ou s'il y a une fuite dans le système, une oxydation partielle peut encore se produire. Cela entraîne une résistance mécanique incohérente et des données de conductivité peu fiables.

Faire le bon choix pour votre objectif

Pour sélectionner la stratégie de traitement thermique correcte, considérez les propriétés du matériau que vous essayez d'optimiser.

- Si votre objectif principal est la résistance mécanique : Assurez-vous que votre four peut atteindre la température de frittage spécifique (par exemple, 1150°C pour le fer) tout en maintenant un flux continu de gaz inerte pour favoriser la formation de cols.

- Si votre objectif principal est la caractérisation des matériaux : Utilisez une atmosphère d'argon de haute pureté pour éliminer les variables d'oxydation, garantissant ainsi que vos données de conductivité reflètent uniquement l'impact de la porosité du matériau.

Le succès du frittage des métaux poreux dépend non seulement de la chaleur, mais aussi de la pureté absolue de l'environnement dans lequel cette chaleur est appliquée.

Tableau récapitulatif :

| Caractéristique | Objectif dans le frittage | Impact sur le métal poreux |

|---|---|---|

| Atmosphère inerte | Déplace l'oxygène à l'aide d'argon de haute pureté | Prévient l'oxydation et la contamination de surface |

| Formation de cols de frittage | Facilite la fusion des particules | Augmente la résistance mécanique et la cohérence structurelle |

| Contrôle précis de la température | Adapte la chaleur aux métaux spécifiques (par exemple, 1150°C pour le fer) | Optimise la liaison des matériaux sans fusion |

| Pureté de l'atmosphère | Élimine les couches d'oxyde isolantes | Assure une caractérisation électrique et thermique précise |

Élevez votre précision de frittage avec KINTEK

Ne laissez pas l'oxydation compromettre l'intégrité de votre matériau. KINTEK fournit des solutions thermiques de pointe, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous conçus pour des exigences rigoureuses en laboratoire et dans l'industrie. Soutenus par une R&D experte et une fabrication de précision, nos fours haute température sont entièrement personnalisables pour répondre à vos besoins spécifiques en matière de débit de gaz et de pureté atmosphérique.

Prêt à optimiser votre traitement thermique des métaux poreux ? Contactez nos experts techniques dès aujourd'hui pour trouver le four parfait pour votre application.

Guide Visuel

Références

- J. M. Montes, Fátima Ternero. Effective Electrical and Thermal Conductivities of Porous Sintered Metallic Compacts. DOI: 10.1007/s11661-025-07876-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment un four de recuit rapide thermique réactif contribue-t-il à la cristallisation des phosphosulfures ? Perspectives d'experts

- Quel est le rôle de l'argon dans les fours à atmosphère ? Assurer la pureté et prévenir l'oxydation lors du traitement thermique

- Quel est le rôle d'un four de recuit à haute température de laboratoire dans la préparation de films minces amorphes de (InxGa1-x)2O3 ?

- Quels types de gaz peuvent être utilisés dans un four d'atmosphère de recuit de type boîte ? Optimisez votre processus de traitement thermique

- Pourquoi l'utilisation d'une étuve boîte programmable est-elle essentielle pour la préparation de U0.92Mn3Si2C ? Assurer la précision de la synthèse

- Quelles sont les principales méthodes de confinement des atmosphères de four ? Choisissez la meilleure pour votre traitement thermique

- Quels matériaux et procédés conviennent aux fours à atmosphère de type boîte ? Solutions polyvalentes pour un traitement thermique contrôlé

- Comment le four à atmosphère de type boîte expérimentale assure-t-il un contrôle précis de l'atmosphère ? Maîtrisez la gestion précise des gaz pour des résultats fiables