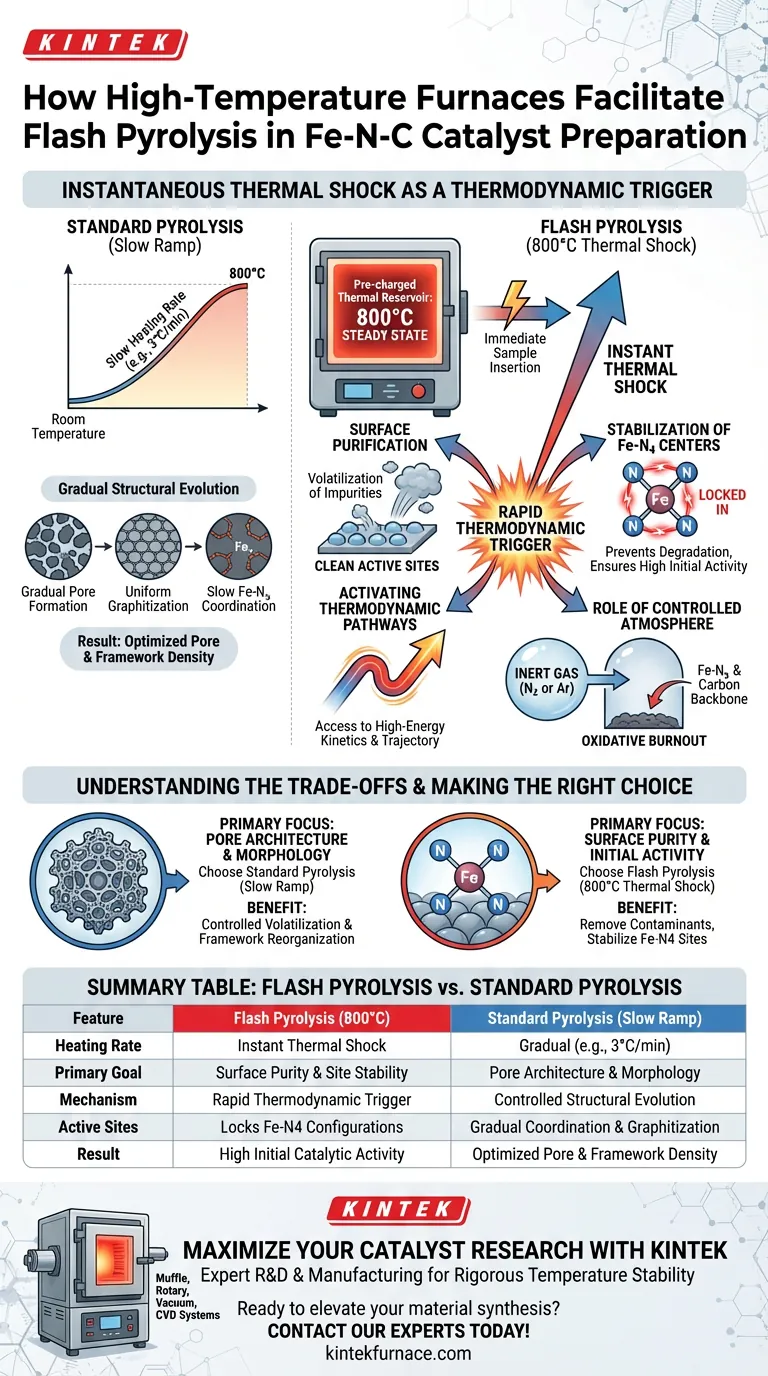

Un four à haute température facilite la pyrolyse éclair en fonctionnant comme un réservoir thermique préchargé. En maintenant un état stable de 800°C avant l'insertion de l'échantillon, il délivre un choc thermique immédiat plutôt qu'une montée en température progressive. Ce transfert d'énergie instantané est le moteur essentiel de la stabilisation des configurations atomiques spécifiques requises pour les catalyseurs Fe-N-C haute performance.

Point clé Contrairement à la pyrolyse standard qui repose sur un chauffage progressif, la pyrolyse éclair utilise le choc thermique pour activer instantanément des voies thermodynamiques spécifiques. Ce processus rapide est essentiel pour éliminer les impuretés de surface et verrouiller la structure atomique des centres actifs Fe-N4, améliorant directement l'activité initiale du catalyseur.

Le Mécanisme de la Pyrolyse Éclair

Le Principe du Choc Thermique

La caractéristique déterminante de cette méthode est l'introduction rapide de l'échantillon dans un four déjà préchauffé à 800°C.

La pyrolyse standard utilise généralement des vitesses de chauffage lentes (par exemple, 3°C/min) pour faire évoluer progressivement le matériau. En revanche, la pyrolyse éclair soumet le précurseur à un saut de température intense et immédiat. Ce choc est nécessaire pour contourner les étapes de chauffage intermédiaires et accéder immédiatement à des cinétiques de réaction à haute énergie.

Activation des Voies Thermodynamiques

L'exposition instantanée à 800°C déclenche des voies thermodynamiques spécifiques qui ne sont pas accessibles lors d'un chauffage à rampe lente.

L'afflux rapide d'énergie thermique force le matériau à subir des transformations chimiques instantanées. Cette histoire thermique unique dirige l'organisation atomique le long d'une trajectoire spécifique qui favorise les structures catalytiques à haute activité.

Stabilisation des Centres Fe-N4

L'objectif principal de ce choc thermique est la stabilisation de la structure atomique, en particulier des centres actifs Fe-N4.

Les sites Fe-N4 sont les composants critiques responsables des performances catalytiques. La méthode de pyrolyse éclair garantit que ces sites sont formés et verrouillés dans une configuration stable, les empêchant de se dégrader ou de s'agréger, ce qui pourrait se produire lors de cycles de chauffage prolongés et plus lents.

Purification de Surface

La pyrolyse éclair agit comme une étape de purification rapide.

La température élevée soudaine élimine efficacement les impuretés de surface. En volatilisant instantanément les sous-produits indésirables, le processus expose les sites actifs, garantissant que le matériau possède une activité catalytique initiale élevée.

Le Rôle de l'Atmosphère Contrôlée

Protection par Gaz Inerte

Bien que le choc thermique soit le moteur principal, le four doit toujours fournir une atmosphère contrôlée, généralement à l'aide d'azote ou d'argon.

Comme indiqué dans les protocoles de pyrolyse standard, un environnement inerte est crucial pour éviter la combustion oxydative du support carboné. Même pendant l'étape rapide de « flash », la protection du squelette carboné et la coordination des atomes d'azote et de fer (Fe-Nx) dépendent de l'absence d'oxygène.

Expulsion des Volatils

L'environnement à haute température facilite l'expulsion rapide des produits de décomposition volatils.

Dans les méthodes standard, des composants tels que le zinc ou l'urée se volatilisent lentement pour créer des pores. Dans la pyrolyse éclair, cette expulsion est immédiate, ce qui contribue au « nettoyage » rapide de la surface du catalyseur mentionné ci-dessus.

Comprendre les Compromis

Bien que la pyrolyse éclair offre des avantages distincts, elle représente un choix stratégique spécifique dans la synthèse de catalyseurs par rapport aux méthodes standard.

1. Activité vs. Contrôle de la Morphologie La pyrolyse éclair excelle dans l'amélioration de l'activité initiale et le nettoyage de la surface. Cependant, la pyrolyse standard (montée lente) permet un contrôle plus précis de l'évolution morphologique globale, tel que l'effondrement progressif des structures précurseurs (comme le ZIF-8) et la formation méthodique des structures poreuses.

2. Choc Thermique vs. Uniformité La méthode du choc thermique est agressive. Bien qu'elle stabilise efficacement les centres Fe-N4, elle soumet le matériau à un stress élevé. Les méthodes standard qui chauffent à partir de la température ambiante fournissent un environnement plus doux pour la graphitisation uniforme du squelette carboné et la coordination lente des liaisons métal-azote.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser un four à haute température pour la pyrolyse éclair par rapport à la pyrolyse standard dépend du déficit spécifique que vous essayez de corriger dans votre matériau.

- Si votre objectif principal est la Pureté de Surface et l'Activité : Utilisez la pyrolyse éclair à 800°C. Le choc thermique éliminera les contaminants de surface et stabilisera les sites actifs Fe-N4 pour des performances initiales maximales.

- Si votre objectif principal est l'Architecture des Pores : Envisagez la pyrolyse standard avec des vitesses de chauffage lentes (par exemple, 3°C/min). Cela permettra la volatilisation contrôlée des agents de formation de pores (comme le zinc) et la réorganisation ordonnée du squelette carboné.

La pyrolyse éclair n'est pas simplement une étape de chauffage ; c'est un déclencheur thermodynamique qui privilégie la propreté de surface et la stabilité des sites actifs par rapport à une évolution structurelle progressive.

Tableau Récapitulatif :

| Caractéristique | Pyrolyse Éclair (800°C) | Pyrolyse Standard (Rampe Lente) |

|---|---|---|

| Vitesse de Chauffage | Choc Thermique Instantané | Progressif (par ex., 3°C/min) |

| Objectif Principal | Pureté de Surface & Stabilité des Sites | Architecture des Pores & Morphologie |

| Mécanisme | Déclencheur Thermodynamique Rapide | Évolution Structurelle Contrôlée |

| Sites Actifs | Verrouille les Configurations Fe-N4 | Coordination & Graphitisation Progressives |

| Résultat | Activité Catalytique Initiale Élevée | Densité Optimisée des Pores & du Squelette |

Maximisez Votre Recherche sur les Catalyseurs avec KINTEK

Le choc thermique précis nécessite un réservoir thermique fiable et préchargé. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance de Muffle, Tube, Rotatif, sous Vide et CVD conçus pour maintenir la stabilité thermique rigoureuse nécessaire à la pyrolyse éclair et à la synthèse de Fe-N-C. Que vous ayez besoin de verrouiller les centres actifs Fe-N4 ou de contrôler méticuleusement l'architecture des pores, nos fours de laboratoire personnalisables fournissent l'environnement thermodynamique exact dont votre recherche a besoin.

Prêt à améliorer la synthèse de vos matériaux ? Contactez nos experts dès aujourd'hui pour trouver la solution haute température parfaite pour votre laboratoire !

Guide Visuel

Références

- Davide Menga, Michele Piana. On the Stability of an Atomically‐Dispersed Fe−N−C ORR Catalyst: An <i>In Situ</i> XAS Study in a PEMFC. DOI: 10.1002/celc.202400228

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle est l'application du four à atmosphère de recuit de type caisson dans la fabrication de pièces automobiles ? Améliorez les performances et l'efficacité

- Quel est le rôle d'un four de réduction à l'hydrogène dans la synthèse du RGO ? Obtenir une expansion 10x et une conductivité élevée

- Quels types d'industries utilisent couramment les fours à atmosphère de type boîte ? Essentiels pour la métallurgie, l'électronique et plus encore

- Pourquoi un contrôle précis de la température dans un four à tube est-il essentiel ? Optimisez le frittage de vos précurseurs d'oxydes

- Comment un four spécialisé de nitruration ionique parvient-il à un durcissement par gradient sur le titane TC4 ? Améliorer la résistance à l'usure de surface

- Quelles conditions de procédé un four de recuit en caisse offre-t-il pour l'alliage Ti50Ni47Fe3 ? Optimiser les paramètres de traitement thermique

- Pourquoi un four de réaction à haute température avec contrôle de CO2 est-il nécessaire pour le charbon actif ? Libérer un maximum de porosité

- Quelles caractéristiques rendent le four à atmosphère de type boîte expérimental facile à utiliser ? Découvrez les commandes intuitives et l'automatisation