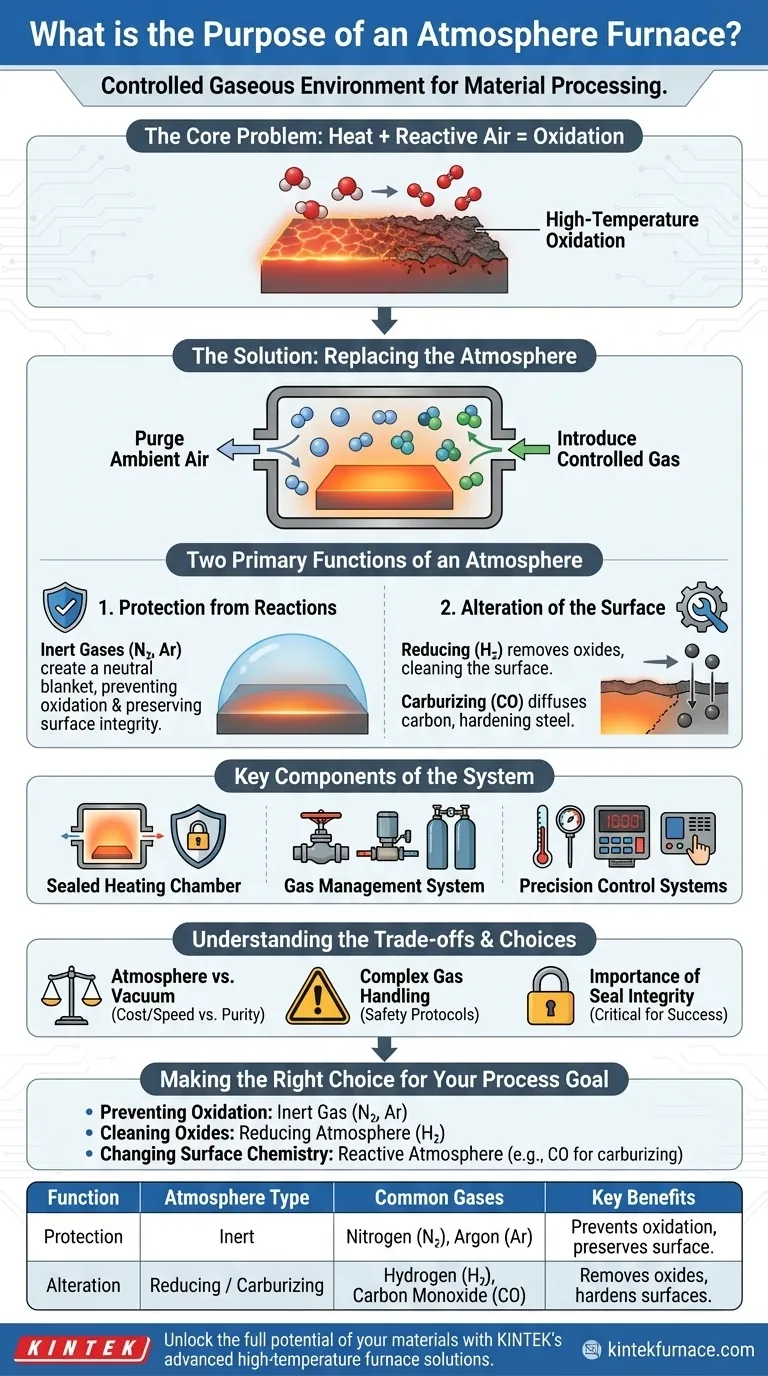

À la base, un four à atmosphère est une chambre à haute température qui vous donne un contrôle total sur l'environnement gazeux entourant un matériau pendant le traitement. Au lieu de chauffer les pièces à l'air ambiant, il vous permet d'introduire une atmosphère spécifique et contrôlée pour obtenir le résultat souhaité. L'objectif est soit de protéger le matériau des réactions chimiques indésirables comme l'oxydation, soit de provoquer intentionnellement un changement chimique spécifique à la surface du matériau.

Le problème fondamental qu'un four à atmosphère résout est que les températures élevées accélèrent considérablement les réactions chimiques. En remplaçant l'air réactif par un gaz contrôlé, vous obtenez une maîtrise précise des propriétés finales et de l'état de surface de votre matériau, évitant ainsi les dommages ou permettant une ingénierie de surface spécifique.

Le Problème Fondamental : Chaleur et Réactivité

Pourquoi l'Air Normal Pose Problème

À température ambiante, l'oxygène dans l'air réagit lentement avec de nombreux matériaux, comme lorsque le fer rouille. Lorsque vous chauffez ce même matériau à des centaines ou des milliers de degrés, ce processus d'oxydation s'accélère de manière spectaculaire.

Cette oxydation à haute température peut ruiner les propriétés d'un matériau, créer une couche superficielle fragile (calamine) et compromettre l'intégrité de la pièce finie.

La Solution : Remplacer l'Atmosphère

Un four à atmosphère résout ce problème en purgant d'abord l'air ambiant de sa chambre scellée. Il introduit ensuite un gaz ou un mélange de gaz spécifique — « l'atmosphère » — qui ne nuira pas au matériau.

Cet environnement contrôlé garantit que les seuls changements subis par le matériau sont ceux que vous avez l'intention d'induire par le processus de traitement thermique lui-même, et non ceux dus à des réactions chimiques secondaires indésirables.

Les Deux Fonctions Principales d'une Atmosphère

L'objectif de l'atmosphère choisie se répartit en l'une des deux catégories suivantes : protection ou altération.

Fonction 1 : Protection contre les Réactions

C'est l'utilisation la plus courante. L'objectif est de créer un environnement neutre et non réactif qui protège le matériau contre l'oxygène et autres contaminants.

Les gaz inertes comme l'azote (N₂) et l'argon (Ar) sont idéaux pour cela. Ils ne réagissent pas avec le matériau chauffé, créant efficacement une couverture de sécurité qui empêche l'oxydation et préserve l'intégrité de surface du matériau.

Fonction 2 : Altération de la Surface

Parfois, l'objectif n'est pas seulement de protéger la surface, mais de modifier intentionnellement sa composition chimique. C'est une technique puissante utilisée en ingénierie des matériaux.

Une atmosphère réductrice, qui contient souvent de l'hydrogène (H₂), peut être utilisée pour éliminer activement les oxydes de la surface d'un matériau, le nettoyant ainsi efficacement à haute température.

Alternativement, une atmosphère carburante, riche en monoxyde de carbone (CO), est utilisée pour diffuser des atomes de carbone dans la surface de l'acier, augmentant considérablement sa dureté.

Composants Clés du Système

La Chambre de Chauffage Scellée

C'est le cœur du four, souvent configuré en boîte ou en tube. Il est construit à partir de matériaux capables de résister à des températures extrêmes et est conçu avec des mécanismes d'étanchéité robustes pour empêcher l'atmosphère contrôlée de s'échapper ou l'air de pénétrer.

Le Système de Gestion des Gaz

Ceci comprend les entrées, les sorties et les régulateurs de débit de gaz. Ce système permet l'introduction, le mélange et l'évacuation précis des gaz pour créer et maintenir la composition atmosphérique spécifiée tout au long du cycle de chauffage et de refroidissement.

Systèmes de Contrôle de Précision

Les fours modernes s'appuient sur des contrôleurs sophistiqués. Des thermocouples mesurent la température avec une grande précision, tandis que le contrôleur ajuste les éléments chauffants. Un contrôleur d'atmosphère gère les débits et les pressions de gaz, assurant que l'environnement reste stable et correct pour le processus.

Comprendre les Compromis

Four à Atmosphère vs. Four sous Vide

Un four à atmosphère est généralement moins cher et a des temps de cycle plus rapides qu'un four sous vide. Cependant, un four sous vide peut atteindre un niveau de pureté plus élevé en éliminant la quasi-totalité des molécules, ce qui est crucial pour les matériaux extrêmement sensibles.

La Complexité de la Manipulation des Gaz

L'utilisation d'une atmosphère contrôlée introduit de la complexité. Certains gaz, comme l'hydrogène, sont hautement inflammables et nécessitent des protocoles de sécurité stricts. D'autres peuvent être toxiques. Une manipulation, un stockage et une ventilation appropriés sont des exigences de sécurité non négociables.

L'Importance de l'Intégrité du Scellement

L'objectif entier du four est compromis par un mauvais joint. Toute fuite permettant à l'oxygène de pénétrer dans la chambre pendant un processus à haute température peut entraîner une défaillance catastrophique de la pièce. Une surveillance et un entretien constants des joints sont essentiels pour un fonctionnement fiable.

Faire le Bon Choix pour Votre Processus

L'atmosphère que vous choisissez est entièrement dictée par l'objectif de votre processus.

- Si votre objectif principal est simplement d'empêcher l'oxydation sur un matériau stable : Un gaz inerte comme l'azote ou l'argon est votre choix le plus simple et le plus rentable.

- Si votre objectif principal est de nettoyer les oxydes de surface existants d'une pièce : Vous aurez besoin d'une atmosphère réductrice contenant de l'hydrogène pour inverser chimiquement l'oxydation.

- Si votre objectif principal est de modifier la chimie de surface (par exemple, durcir l'acier) : Une atmosphère réactive avec des constituants spécifiques, comme le monoxyde de carbone pour la carburation, est nécessaire.

Maîtriser le contrôle de l'atmosphère transforme un four en un outil précis pour l'ingénierie des matériaux.

Tableau Récapitulatif :

| Fonction | Type d'Atmosphère | Gaz Courants | Avantages Clés |

|---|---|---|---|

| Protection contre les Réactions | Inerte | Azote (N₂), Argon (Ar) | Prévient l'oxydation, préserve l'intégrité de surface |

| Altération de la Surface | Réductrice / Carburante | Hydrogène (H₂), Monoxyde de Carbone (CO) | Élimine les oxydes, durcit les surfaces par diffusion de carbone |

Libérez le plein potentiel de vos matériaux grâce aux solutions de fours à haute température avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des options sur mesure telles que des fours à Muffle, à Tube, Rotatifs, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer l'efficacité et les résultats de votre processus !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux