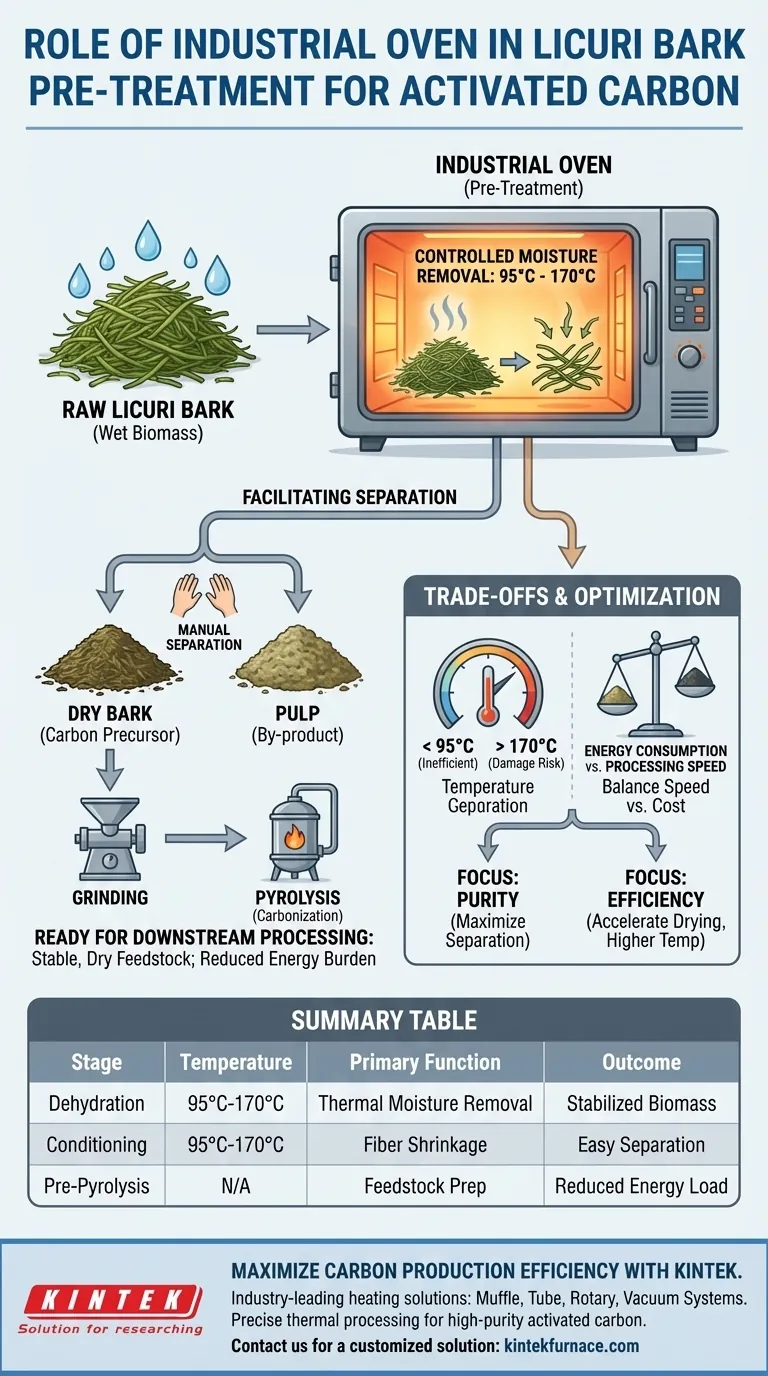

Dans la production de charbon actif à partir de l'écorce de Licuri, le four industriel sert de mécanisme de déshydratation essentiel qui prépare la biomasse brute au traitement. En appliquant une chaleur contrôlée dans une plage spécifique de 95°C à 170°C, le four élimine l'excès d'humidité pour stabiliser le matériau et faciliter physiquement la séparation de l'écorce de la pulpe.

Le four industriel fonctionne comme un facilitateur mécanique plutôt que comme un simple élément chauffant. En déshydratant le Licuri à des températures précises, il assouplit la structure de la biomasse pour permettre une séparation manuelle efficace, garantissant ainsi une matière première pure et sèche prête pour le broyage et la pyrolyse.

La mécanique du séchage de prétraitement

Élimination contrôlée de l'humidité

La fonction principale du four industriel est l'élimination thermique de la teneur en eau de l'écorce de Licuri brute.

Pour y parvenir sans dégrader la biomasse, le processus nécessite une fenêtre de température stricte comprise entre 95°C et 170°C.

Le fonctionnement dans cette plage garantit que l'humidité s'évapore efficacement sans initier de combustion prématurée ou de décomposition chimique du précurseur de carbone.

Faciliter la séparation des matériaux

Au-delà du simple séchage, le four joue un rôle essentiel dans la préparation physique de la matière première.

Le processus de séchage fait rétrécir les fibres végétales, ce qui affaiblit la liaison entre l'écorce extérieure et la pulpe intérieure.

Ce conditionnement thermique est essentiel car il permet aux opérateurs d'effectuer une séparation manuelle de l'écorce de la pulpe avec une bien plus grande efficacité.

Préparation pour le traitement en aval

Établir la stabilité du matériau

La biomasse humide est imprévisible et difficile à traiter mécaniquement.

Le four industriel transforme le Licuri brut en une base de matériau sèche et stable.

Cette stabilité est une condition préalable aux étapes ultérieures, permettant notamment de broyer efficacement le matériau sans obstruer les machines en raison de l'humidité.

Préparation à la pyrolyse

L'objectif ultime du prétraitement est de préparer la matière première à la carbonisation (pyrolyse).

En éliminant l'humidité au préalable, le four réduit la charge énergétique du réacteur de pyrolyse.

Il garantit que le matériau entrant dans l'étape de haute température est cohérent, permettant une conversion plus contrôlée et plus efficace en charbon actif.

Comprendre les compromis

Sensibilité à la température

Bien que la chaleur soit nécessaire, un contrôle précis est primordial.

Si la température descend en dessous de 95°C, le processus de séchage devient inefficace, risquant de ne pas réussir à détacher efficacement l'écorce de la pulpe.

Inversement, dépasser 170°C risque d'endommager la structure organique de l'écorce avant le début de l'étape de carbonisation proprement dite, ce qui pourrait compromettre la qualité du charbon actif final.

Consommation d'énergie vs Vitesse de traitement

Le séchage industriel est une étape énergivore dans le cycle de vie de la fabrication.

Des températures plus élevées (plus proches de 170°C) peuvent accélérer le processus de séchage mais augmentent considérablement les coûts énergétiques.

Les opérateurs doivent équilibrer la vitesse d'élimination de l'humidité avec les coûts opérationnels liés au fonctionnement des fours aux limites supérieures de la plage recommandée.

Optimisation de la phase de prétraitement

Pour maximiser la qualité de votre charbon actif à base de Licuri, vous devez adapter les réglages du four à vos contraintes de traitement spécifiques.

- Si votre objectif principal est la pureté du matériau : Maintenez des températures qui maximisent la séparation physique de l'écorce et de la pulpe, en veillant à ce qu'aucune pulpe ne contamine la matière première de carbone.

- Si votre objectif principal est l'efficacité du processus : Opérez plus près de la limite supérieure de 170°C pour accélérer les temps de séchage, à condition que votre budget énergétique le permette.

En contrôlant strictement l'environnement de séchage, vous assurez un précurseur cohérent et de haute qualité, essentiel à une activation efficace.

Tableau récapitulatif :

| Étape | Plage de température | Fonction principale | Résultat |

|---|---|---|---|

| Déshydratation | 95°C - 170°C | Élimination thermique de l'humidité | Biomasse stabilisée et sèche |

| Conditionnement | 95°C - 170°C | Rétrécissement de la structure fibreuse | Séparation facile de l'écorce de la pulpe |

| Pré-pyrolyse | N/A | Préparation de la matière première | Charge énergétique réduite pour la carbonisation |

Maximisez l'efficacité de votre production de carbone avec KINTEK

Un charbon actif de qualité commence par un prétraitement thermique précis. KINTEK fournit des solutions de chauffage leaders de l'industrie, notamment des systèmes Muffle, Tube, Rotatif et sous Vide haute performance, conçus pour maintenir les fenêtres de température strictes requises pour la déshydratation de la biomasse.

Que vous traitiez de l'écorce de Licuri ou des précurseurs organiques avancés, nos fours de laboratoire et industriels personnalisables garantissent un chauffage uniforme et une stabilité constante du matériau. Soutenus par une R&D et une fabrication expertes, nous vous aidons à passer en toute transparence de la biomasse brute à un charbon actif de haute pureté.

Prêt à optimiser votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Charlotte Santana Velame, Ary Rocha Bezerra. Application of Activated Carbon Produced from Licuri Bark (Syagrus coronata) in Water Filtration. DOI: 10.34178/jbth.v8i2.476

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- 1200℃ Four à moufle pour laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment le four à atmosphère de recuit de type boîte est-il utilisé dans la recherche sur les matériaux métalliques ? Découvrez le traitement thermique de précision

- Quel rôle joue un réacteur de synthèse auto-entretenue à haute température (SHS) dans la production de poudre d'hydrure de titane ?

- Quelle est la différence entre le mécanisme de chauffage d'un four à moufle et celui d'un four à atmosphère ? Découvrez les informations clés sur la conception et les applications

- Comment fonctionne le système de chauffage d'un four à atmosphère contrôlée par programme ? Débloquez un chauffage de précision pour votre laboratoire

- Quel rôle joue un four à circulation d'air dans la fabrication de Hastelloy-X poreux ? Assurer l'intégrité structurelle

- Quelles sont les limites des fours à atmosphère sous vide partiel ? Comprendre les compromis pour un traitement thermique rentable

- Quels sont les avantages des fours à atmosphère contrôlée par rapport aux anciens types ? Améliorez l'efficacité, la qualité et la sécurité

- Comment le traitement thermique sous atmosphère inerte bénéficie-t-il à l'aluminium ? Prévenir l'accumulation d'oxyde pour des résultats supérieurs