À la base, les fours de recuit continu sont définis par des caractéristiques conçues pour une production ininterrompue et à grand volume. Les caractéristiques clés comprennent une construction robuste, une isolation écoénergétique utilisant une combinaison de fibres et de briques, et des systèmes avancés pour un contrôle précis et en temps réel de la température et de l'atmosphère. Ces fours sont conçus pour un entretien minimal et sont optimisés pour traiter les matériaux tels que les fils, les barres, les feuillards et les tubes de manière constante et sûre.

L'avantage principal d'un four de recuit continu n'est pas une seule caractéristique, mais la façon dont tous ses composants fonctionnent de concert. Ils sont conçus comme un système intégré pour offrir une efficacité de production maximale, une qualité reproductible et des coûts d'exploitation réduits pour la fabrication à grand volume.

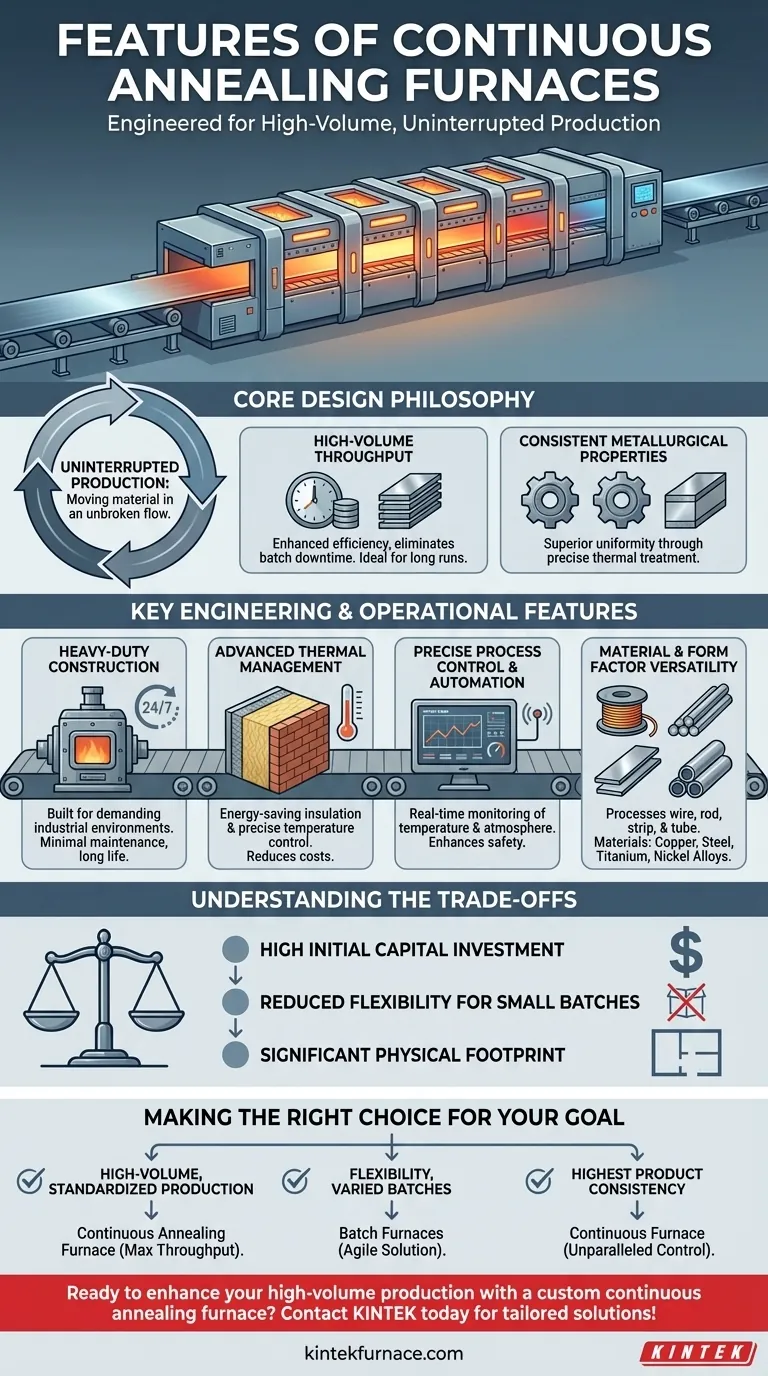

La philosophie de conception fondamentale : Production ininterrompue

Les fours de recuit continu diffèrent fondamentalement des fours à lots. Leur conception est centrée sur le déplacement du matériau à travers différentes zones de chauffage et de refroidissement dans un flux ininterrompu, ce qui dicte leurs caractéristiques et avantages principaux.

Débit de production à grand volume

L'avantage le plus significatif est l'amélioration de l'efficacité de la production. En traitant continuellement le matériau, ces fours éliminent les temps d'arrêt associés au chargement et au déchargement des lots individuels.

Cette conception les rend exceptionnellement adaptés aux environnements de fabrication à grand volume où les longues séries de produits standardisés sont courantes.

Propriétés métallurgiques constantes

Le matériau traverse des zones de température précisément contrôlées à une vitesse constante. Cela garantit que chaque section du produit reçoit exactement le même traitement thermique.

Le résultat est une uniformité et une cohérence supérieures dans les propriétés mécaniques et métallurgiques finales, ce qui est difficile à obtenir dans le traitement par lots.

Caractéristiques techniques et opérationnelles clés

La philosophie de conception globale est soutenue par des choix d'ingénierie spécifiques qui définissent les performances, la rentabilité et la sécurité du four.

Construction robuste

Ces fours sont construits pour un fonctionnement 24h/24 et 7j/7 dans des environnements industriels exigeants. Leur construction robuste et résistante assure une longue durée de vie et une grande fiabilité.

Cette conception durable entraîne également des exigences d'entretien minimales, maximisant ainsi le temps de fonctionnement et réduisant les coûts opérationnels à long terme.

Gestion thermique avancée

Une caractéristique clé est un système d'isolation économe en énergie, combinant souvent des fibres céramiques légères avec des briques isolantes durables. Cette approche hybride minimise les pertes thermiques, réduisant directement la consommation d'énergie et les coûts d'exploitation.

Cette isolation efficace fonctionne en conjonction avec des systèmes de contrôle précis de la température qui maintiennent des températures stables et exactes dans chaque zone du four.

Contrôle précis du processus et automatisation

Les fours continus modernes utilisent des systèmes de contrôle avancés pour surveiller et réguler les paramètres critiques tels que la température et l'atmosphère en temps réel.

Ces systèmes, en particulier dans les fours à vide continus, améliorent grandement la sécurité opérationnelle. Ils peuvent détecter et réagir automatiquement à toute anomalie du processus, assurant la protection de l'équipement et du produit.

Polyvalence des matériaux et des formes

Bien qu'optimisés pour les longues séries, ces fours sont polyvalents. Ils sont conçus pour traiter une large gamme de formes de produits, y compris les fils, barres, brins, feuillards et tubes.

Ils peuvent recuire efficacement de nombreux métaux, du cuivre et de l'acier inoxydable à des matériaux plus spécialisés comme le titane, les alliages de nickel et les métaux réfractaires.

Comprendre les compromis

Bien que puissants, les fours de recuit continu ne sont pas la solution universelle. Leur conception spécialisée comporte des considérations importantes.

Investissement initial en capital élevé

La complexité, la taille et l'automatisation avancée d'une ligne continue signifient que le coût d'investissement initial est nettement supérieur à celui d'un système de four à lots.

Flexibilité réduite pour les petits lots

Ces systèmes sont optimisés pour des séries longues et continues d'une seule spécification de produit. Ils ne sont pas efficaces pour la production à forte mixité et faible volume, car le changement de configuration pour un produit différent peut prendre beaucoup de temps.

Empreinte physique importante

Une ligne de recuit continu est un équipement volumineux qui nécessite une quantité substantielle d'espace au sol dédié au sein d'une installation.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement de vos besoins de production spécifiques et de vos objectifs commerciaux.

- Si votre objectif principal est la production standardisée à grand volume : Un four de recuit continu est le choix supérieur pour maximiser le débit et minimiser le coût unitaire.

- Si votre objectif principal est la flexibilité pour des lots variés, petits à moyens : Une série de fours à lots fournira probablement une solution plus agile et plus rentable.

- Si votre objectif principal est d'obtenir la cohérence de produit la plus élevée possible : Le processus automatisé et stable d'un four continu offre un contrôle inégalé sur les résultats métallurgiques.

En fin de compte, comprendre ces caractéristiques fondamentales et les compromis vous permet d'aligner votre investissement en équipement sur votre stratégie opérationnelle.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Débit de production à grand volume | Permet une production ininterrompue pour les longues séries, maximisant l'efficacité et réduisant les temps d'arrêt. |

| Propriétés métallurgiques constantes | Assure un chauffage et un refroidissement uniformes pour une qualité reproductible des propriétés mécaniques. |

| Construction robuste | Conçu pour un fonctionnement 24h/24 et 7j/7 avec un entretien minimal, assurant fiabilité et longue durée de vie. |

| Gestion thermique avancée | Utilise une isolation économe en énergie et un contrôle précis de la température pour réduire les coûts énergétiques. |

| Contrôle précis du processus | Comprend une surveillance en temps réel et une automatisation pour la sécurité et une régulation précise de l'atmosphère. |

| Polyvalence des matériaux | Traite diverses formes telles que fils, barres, feuillards et tubes, et des métaux incluant le cuivre et l'acier inoxydable. |

| Compromis | Investissement initial élevé, flexibilité réduite pour les petits lots et empreinte physique importante. |

Prêt à améliorer votre production à grand volume avec un four de recuit continu personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées. Notre gamme de produits, comprenant les fours à manchon, à tubes, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent stimuler votre efficacité et réduire vos coûts d'exploitation !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale