Dans les fours industriels, l'atmosphère est précisément contrôlée à l'aide d'un ensemble spécifique de gaz pour gérer les réactions chimiques à la surface du matériau à haute température. Les gaz les plus courants sont l'azote, l'hydrogène, l'argon, le monoxyde de carbone et le dioxyde de carbone, ainsi que des mélanges dérivés de l'ammoniac ou d'hydrocarbures comme le méthane. Le choix du gaz est dicté par le résultat souhaité, qu'il s'agisse de protéger le matériau contre les changements chimiques ou de modifier intentionnellement ses propriétés de surface.

La fonction principale d'une atmosphère de four n'est pas simplement de remplir un espace, mais de servir d'agent chimique actif ou protecteur. Le choix du gaz correct est essentiel pour contrôler les propriétés finales de la pièce, telles que sa dureté, sa résistance à la corrosion et son état de surface.

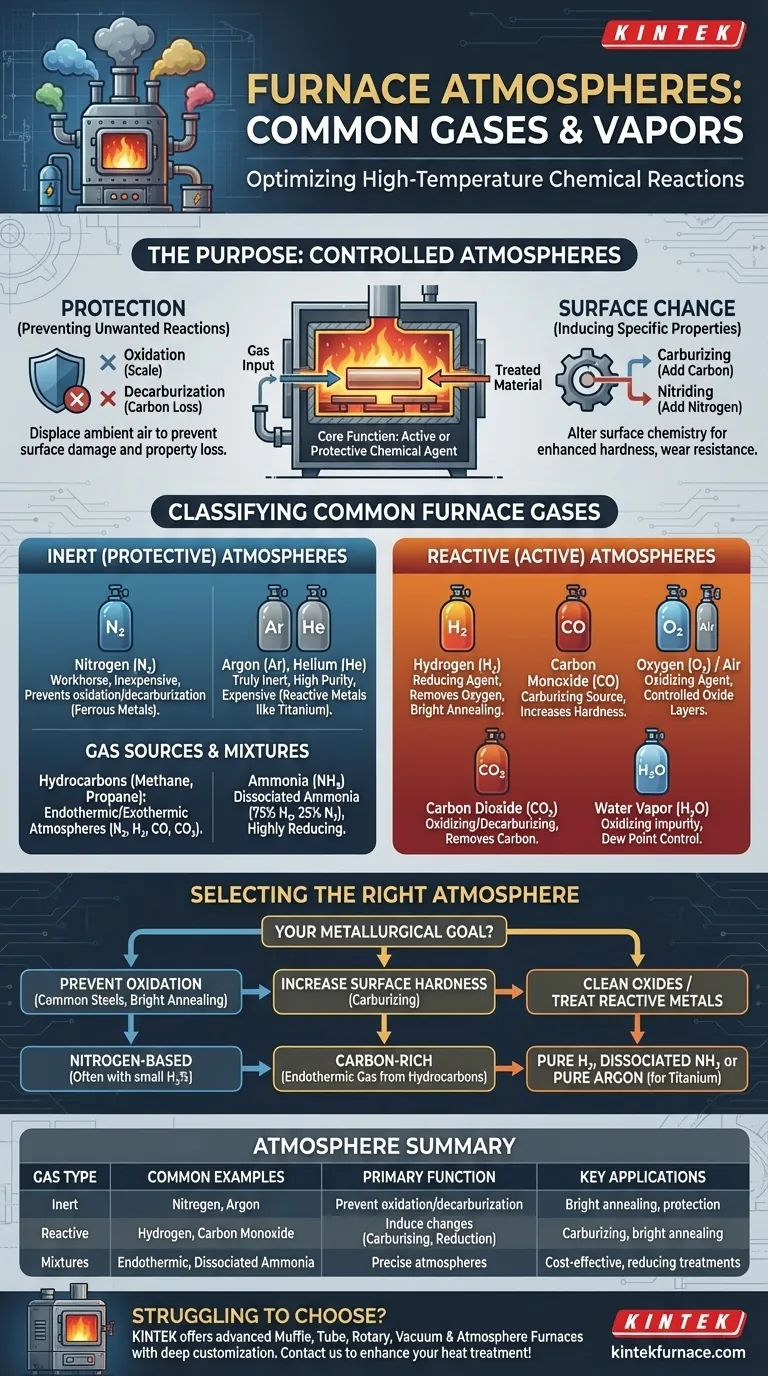

L'objectif d'une atmosphère contrôlée

Aux températures élevées trouvées dans les fours de traitement thermique, la plupart des métaux deviennent très réactifs avec l'air ambiant. Une exposition non contrôlée à l'oxygène, à l'humidité et au dioxyde de carbone peut entraîner des résultats indésirables.

Prévenir les réactions indésirables

L'objectif principal de nombreuses atmosphères de four est la protection. Cela implique de déplacer l'air ambiant normal pour prévenir deux problèmes majeurs :

- Oxydation : La formation de calamine (oxydes métalliques) à la surface, ce qui peut ruiner la finition et les dimensions d'une pièce.

- Décarburation : La perte de carbone à la surface de l'acier, ce qui réduit sa dureté et sa résistance à l'usure.

Induire un changement de surface spécifique

Inversement, certains processus utilisent une atmosphère réactive pour modifier intentionnellement la chimie de la surface du matériau. Ceci est fait pour améliorer les propriétés spécifiques de la pièce. Les exemples courants incluent la carburation (ajout de carbone) ou la nitruration (ajout d'azote) pour durcir la surface des pièces en acier.

Classification des gaz de four courants

Les gaz de four sont mieux compris par leur comportement chimique à haute température. Ils se répartissent généralement en deux catégories : inertes (protecteurs) ou réactifs (actifs).

Atmosphères inertes (protectrices)

Ces gaz sont utilisés pour déplacer l'air et prévenir les réactions chimiques.

- Azote (N₂) : Le cheval de bataille des atmosphères protectrices. Il est relativement peu coûteux et inerte dans la plupart des applications sur métaux ferreux, prévenant efficacement l'oxydation et la décarburation.

- Gaz inertes (Argon, Hélium) : Ceux-ci sont véritablement inertes dans toutes les conditions. L'argon est plus lourd que l'air et excellent pour le purgeage. Bien qu'ils offrent la protection la plus pure, leur coût élevé limite leur utilisation aux applications impliquant des métaux très réactifs (comme le titane) ou lorsque la pureté absolue est requise.

Atmosphères réactives (actives)

Ces gaz sont choisis spécifiquement pour réagir avec la pièce.

- Hydrogène (H₂) : Un puissant agent réducteur. Sa fonction principale est de réagir avec l'oxygène et de l'éliminer. Il est très efficace pour réduire les oxydes de surface, ce qui donne un fini de surface brillant et propre, un processus souvent appelé « recuit brillant ».

- Oxygène (O₂) et Air : Un agent oxydant. Bien que souvent considéré comme un contaminant, des quantités contrôlées d'oxygène ou d'air sont parfois introduites intentionnellement pour créer une couche d'oxyde spécifique à la surface d'un matériau.

- Monoxyde de Carbone (CO) : Un composant clé dans les atmosphères de carburation. Il sert de source de carbone, qui diffuse dans la surface de l'acier pour augmenter sa dureté.

- Dioxyde de Carbone (CO₂) : Peut être carburant ou décarburant selon son équilibre avec le Monoxyde de Carbone. Dans de nombreux contextes, il est considéré comme un agent oxydant qui peut enlever le carbone de l'acier.

- Vapeur d'eau (H₂O) : Une impureté courante qui est très réactive et agit généralement comme un agent oxydant, surtout à des températures plus basses. La quantité de vapeur d'eau est mesurée en tant que « point de rosée » et doit être soigneusement contrôlée.

Sources et mélanges de gaz

Souvent, un mélange spécifique est généré plutôt que d'utiliser des gaz purs.

- Hydrocarbures (Méthane, Propane, Butane) : Ces gaz ne sont généralement pas utilisés directement mais sont mis à réagir avec l'air dans un générateur pour produire des atmosphères « endothermiques » ou « exothermiques » — des mélanges précis de N₂, H₂, CO et CO₂.

- Ammoniac (NH₃) : Utilisé comme source d'azote et d'hydrogène. Lorsqu'il est chauffé, l'« ammoniac dissocié » se décompose en un mélange de 75 % d'hydrogène et 25 % d'azote, créant une atmosphère hautement réductrice.

Comprendre les compromis et les risques

Le choix d'une atmosphère implique d'équilibrer l'efficacité, le coût et la sécurité. Il n'y a pas de gaz « meilleur » unique, seulement le bon gaz pour une application et un budget spécifiques.

Pureté contre Coût

Une atmosphère d'argon parfaitement inerte offre une protection supérieure mais est coûteuse. Pour de nombreuses applications de traitement de l'acier, une atmosphère à base d'azote générée sur place est considérablement plus économique et offre une protection suffisante.

Sécurité et Manipulation

Les gaz réactifs introduisent des défis de sécurité importants. L'hydrogène est hautement inflammable et explosif, tandis que le monoxyde de carbone est extrêmement toxique. Les installations utilisant ces gaz nécessitent des équipements de manipulation spécialisés, des protocoles de sécurité robustes et une surveillance continue.

Contrôle de l'équipement et de l'atmosphère

La capacité à maintenir une atmosphère pure dépend de la conception du four. Un four de base à « purge et scellement » est économique mais peut avoir du mal à atteindre les très faibles points de rosée (faible humidité) requis pour les matériaux sensibles. Un four à « retorte », qui isole la pièce dans un conteneur en alliage scellé, offre une pureté d'atmosphère supérieure mais à un coût initial et de maintenance plus élevé.

Choisir la bonne atmosphère pour votre processus

Votre choix d'atmosphère de four doit être directement guidé par votre objectif métallurgique.

- Si votre objectif principal est d'empêcher l'oxydation sur les aciers courants (recuit brillant) : Une atmosphère à base d'azote, souvent avec un faible pourcentage d'hydrogène, offre le meilleur équilibre entre performance et coût.

- Si votre objectif principal est d'augmenter la dureté de surface (carburation) : Vous avez besoin d'une atmosphère riche en carbone, typiquement un gaz endothermique généré à partir d'hydrocarbures pour créer un potentiel élevé de monoxyde de carbone.

- Si votre objectif principal est de nettoyer les oxydes de surface sur des matériaux sensibles : Une atmosphère d'hydrogène pur et sec ou d'ammoniac dissocié est le choix le plus efficace.

- Si votre objectif principal est de traiter des métaux très réactifs (par exemple, le titane) : Un gaz inerte pur comme l'argon est non négociable pour prévenir une contamination catastrophique.

En fin de compte, l'atmosphère du four est une variable de processus critique qui contrôle directement la chimie, la qualité et la performance de votre produit final.

Tableau récapitulatif :

| Type de gaz | Exemples courants | Fonction principale | Applications clés |

|---|---|---|---|

| Inerte (Protecteur) | Azote, Argon | Prévenir l'oxydation et la décarburation | Recuit brillant des aciers, protection des métaux réactifs |

| Réactif (Actif) | Hydrogène, Monoxyde de Carbone | Induire des changements de surface tels que la carburation ou la réduction des oxydes | Carburation pour la dureté, recuit brillant pour des finitions propres |

| Mélanges de gaz | Endothermique/Exothermique à partir d'hydrocarbures, Ammoniac dissocié | Fournir des atmosphères précises pour des réactions spécifiques | Traitements rentables, atmosphères réductrices |

Vous avez du mal à choisir la bonne atmosphère de four pour votre laboratoire ? KINTEK se spécialise dans les solutions de fours à haute température avancées, y compris les fours à chambre, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques — assurant des propriétés matérielles et une efficacité de processus optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire