À la base, un four boîte à atmosphère contrôlée est défini par trois systèmes intégrés : une chambre scellée à haute température, un système de chauffage précis et un système dédié de gestion de l'atmosphère. Ces composants fonctionnent à l'unisson pour créer un environnement étroitement contrôlé, isolant le matériau chauffé des réactions indésirables avec l'air extérieur.

La différence fondamentale entre un four standard et un four à atmosphère ne réside pas seulement dans les pièces, mais dans leur objectif. Toute la structure d'un four à atmosphère est conçue autour d'un seul but : atteindre et maintenir une intégrité atmosphérique parfaite à l'intérieur de la chambre.

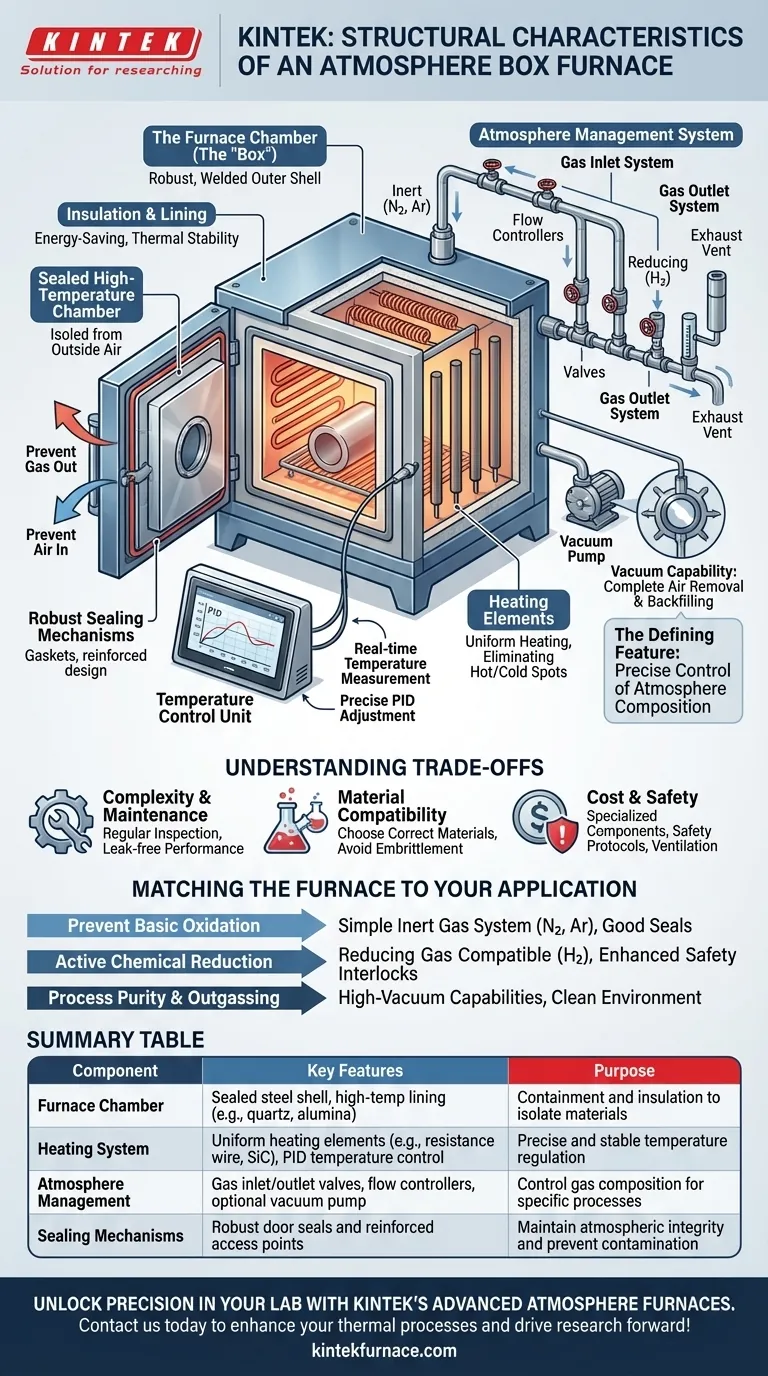

La Structure de Base du Four : Confinement et Isolation

Le corps physique du four est la première ligne de défense, responsable de l'isolation thermique et de l'intégrité structurelle.

La Chambre du Four (La « Boîte »)

La chambre centrale est le conteneur principal pour votre pièce. Elle est généralement construite avec une coque extérieure en acier soudé.

À l'intérieur, la chambre est revêtue de matériaux résistants aux hautes températures. Le matériau spécifique, tel que le quartz, l'alumine ou des briques réfractaires spécialisées, est choisi en fonction de la température maximale du four et des exigences de compatibilité chimique.

Isolation et Revêtement

Entre la chambre intérieure et la coque extérieure se trouve une couche d'isolation critique. Les fours modernes utilisent souvent un revêtement composite économe en énergie.

Cette isolation minimise les pertes de chaleur, ce qui améliore l'efficacité énergétique et garantit que la température à l'intérieur de la chambre reste stable et uniforme.

Le Rôle Crucial de l'Étanchéité

C'est ce qui distingue vraiment un four à atmosphère d'un four standard. La porte du four et tous les autres points d'accès sont équipés de mécanismes d'étanchéité robustes.

Ces joints, souvent combinés à une conception de porte renforcée, sont cruciaux pour empêcher le gaz de fuir et, plus important encore, pour empêcher l'air de pénétrer et de contaminer le processus.

Le Système de Chauffage et de Contrôle de la Température : Atteindre la Précision

Ce système est responsable de la génération et de la régulation de la chaleur requise pour le processus avec un haut degré de précision.

Éléments Chauffants

Les éléments chauffants génèrent l'énergie thermique. Ils sont généralement fabriqués à partir de matériaux tels que des fils résistants aux hautes températures ou des tiges en carbure de silicium (SiC).

Ces éléments sont disposés stratégiquement autour de la chambre pour fournir un chauffage uniforme, éliminant les points chauds ou froids qui pourraient compromettre le résultat du processus.

Unité de Contrôle de la Température

Le système de contrôle de la température est le cerveau du four. Il utilise des thermocouples placés à l'intérieur de la chambre pour mesurer la température en temps réel.

Ces données sont transmises à un contrôleur programmable, utilisant souvent un algorithme PID (Proportionnel-Intégral-Dérivé), qui ajuste précisément la puissance envoyée aux éléments chauffants pour suivre un profil de température prédéfini. Les modèles avancés disposent d'interfaces à écran tactile et d'alarmes de sécurité.

Le Système de Gestion de l'Atmosphère : La Caractéristique Définitive

Ce système est ce qui donne son nom au four. Il introduit, maintient et élimine les gaz spécifiques requis pour le traitement des matériaux.

Systèmes d'Entrée et de Sortie de Gaz

Le four est équipé de tuyaux et de vannes d'entrée et de sortie de gaz dédiés. Ces orifices permettent l'introduction contrôlée de gaz spécifiques, tels que des gaz inertes (Azote, Argon) ou des gaz réducteurs (Hydrogène).

Le système de sortie, souvent connecté à un débitmètre ou à un échappement, permet l'évacuation sûre du gaz de traitement.

Contrôle et Débit de l'Atmosphère

Un système de contrôle dédié gère le débit et le mélange des gaz. Cela permet à un opérateur de réguler précisément la composition de l'atmosphère à l'intérieur de la chambre.

Ce contrôle est essentiel pour les processus qui nécessitent un ratio de gaz spécifique ou une introduction phasée de différentes atmosphères pendant le cycle de chauffage.

Capacité de Vide

De nombreux fours à atmosphère avancés comprennent également une pompe à vide. La capacité de créer un vide permet l'élimination complète de l'air et d'autres contaminants avant de remplir à nouveau la chambre avec un gaz de traitement de haute pureté.

Comprendre les Compromis

Bien que puissante, la structure spécialisée d'un four à atmosphère introduit des complexités qui nécessitent une attention particulière.

Complexité et Maintenance

L'ajout de conduites de gaz, de contrôleurs de débit et de mécanismes d'étanchéité avancés augmente la complexité du four. Ces systèmes nécessitent une inspection et une maintenance régulières pour garantir des performances sans fuite.

Compatibilité des Matériaux

Le choix des matériaux de la chambre, des réfractaires et des joints est critique. Certains gaz de traitement, comme l'hydrogène, peuvent être réactifs ou provoquer la fragilisation des métaux incompatibles à haute température, entraînant une défaillance prématurée.

Coût et Sécurité

Les composants spécialisés et les dispositifs de sécurité requis pour la manipulation de gaz inflammables ou réactifs rendent les fours à atmosphère plus coûteux que les modèles standard. Des protocoles de sécurité et une ventilation appropriés sont non négociables.

Adapter le Four à Votre Application

La bonne configuration structurelle dépend entièrement de votre objectif de processus spécifique.

- Si votre objectif principal est de prévenir l'oxydation de base : Un four doté d'un système de gaz inerte simple (Azote ou Argon) et de joints de bonne qualité est suffisant.

- Si votre objectif principal est la réduction chimique active : Vous avez besoin d'un four construit avec des matériaux compatibles avec les gaz réducteurs (par exemple, l'hydrogène) et équipé de dispositifs de sécurité renforcés.

- Si votre objectif principal est la pureté du processus et le dégazage : Un four doté de capacités de vide poussé est le bon choix pour garantir un environnement de départ complètement propre.

En fin de compte, comprendre comment chaque composant structurel contribue au contrôle de l'atmosphère vous permet de sélectionner un four qui fournira un résultat fiable et répétable.

Tableau Récapitulatif :

| Composant | Caractéristiques Clés | Objectif |

|---|---|---|

| Chambre du Four | Coque en acier scellée, revêtement haute température (ex : quartz, alumine) | Confinement et isolation pour isoler les matériaux |

| Système de Chauffage | Éléments chauffants uniformes (ex : fil résistif, SiC), contrôle PID de la température | Régulation précise et stable de la température |

| Gestion de l'Atmosphère | Vannes d'entrée/sortie de gaz, contrôleurs de débit, pompe à vide en option | Contrôler la composition du gaz pour des processus spécifiques |

| Mécanismes d'Étanchéité | Joints de porte robustes et points d'accès renforcés | Maintenir l'intégrité atmosphérique et prévenir la contamination |

Débloquez la Précision dans Votre Laboratoire avec les Fours à Atmosphère Contrôlée Avancés de KINTEK

Grâce à une R&D exceptionnelle et à une fabrication en interne, KINTEK fournit à divers laboratoires des solutions thermiques sur mesure. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Que vous ayez besoin d'une manipulation de gaz inerte, d'une réduction chimique ou d'une pureté sous vide poussé, nos fours garantissent des résultats fiables et reproductibles. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus thermiques et faire progresser votre recherche !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure