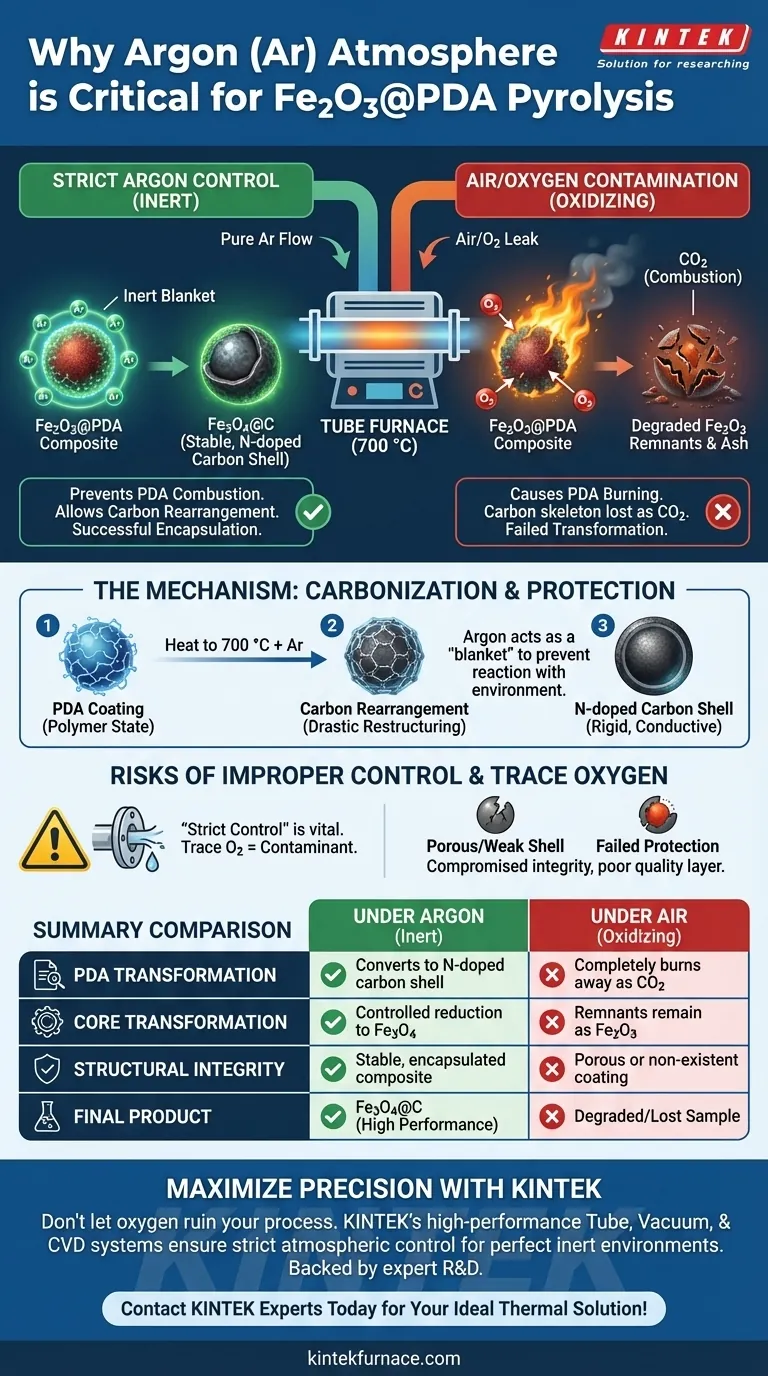

Une atmosphère d'argon (Ar) strictement contrôlée est nécessaire pour éviter la combustion de la couche de polydopamine (PDA) pendant le traitement à haute température. Sans cet environnement inerte, l'oxygène présent dans l'air réagirait avec le précurseur de carbone à 700 °C, le brûlant complètement au lieu de le convertir en une coque fonctionnelle.

Le rôle principal de l'atmosphère d'argon est d'exclure l'oxygène, empêchant la perte oxydative du squelette carboné. Cela permet au revêtement de polydopamine de se transformer avec succès en une couche de carbone dopée à l'azote, encapsulant le noyau pour former une structure Fe3O4@C stable.

Le Mécanisme de Carbonisation

Transformation de la Polydopamine (PDA)

Le processus repose sur le chauffage du matériau à environ 700 °C. À cette température, le revêtement de PDA subit une restructuration chimique drastique. Il passe d'un état polymère à une couche de carbone rigide et dopée à l'azote.

Préservation du Squelette Carboné

Cette transformation est délicate. Pour que la PDA devienne une coque de carbone conductrice, les atomes de carbone doivent se réorganiser plutôt que de réagir avec l'environnement. L'argon fournit la "couverture" inerte nécessaire pour permettre cette réorganisation sans perturbation.

Le Rôle Crucial de l'Exclusion d'Oxygène

Prévention de la Perte Oxydative

Si l'oxygène pénètre dans le four tubulaire, les hautes températures déclencheront une oxydation immédiate. Au lieu de former une coque solide, les atomes de carbone se lieront à l'oxygène pour former du dioxyde de carbone (CO2). Cela entraîne la perte totale des matériaux de revêtement et des produits intermédiaires.

Facilitation de la Transformation de Phase

L'objectif est de créer une structure Fe3O4@C à partir du composite Fe2O3@PDA d'origine. L'atmosphère inerte soutient cela en permettant la réduction thermique du noyau d'oxyde de fer tout en créant simultanément l'encapsulation carbonée protectrice.

Risques d'un Contrôle Inapproprié de l'Atmosphère

L'Exigence de "Contrôle Strict"

Il ne suffit pas d'introduire de l'argon ; l'environnement doit être strictement contrôlé. Toute fuite ou air résiduel dans le four tubulaire agit comme un contaminant.

Intégrité Structurelle Compromise

Même des traces d'oxygène peuvent dégrader la qualité de la couche de carbone dopée à l'azote. Cela conduit à une coque poreuse, faible ou inexistante qui ne parvient pas à protéger le réseau d'oxyde métallique.

Faire le Bon Choix pour Votre Objectif

Pour assurer la synthèse réussie des composites Fe3O4@C, considérez les priorités opérationnelles suivantes :

- Si votre objectif principal est de maximiser l'épaisseur de la coque : Assurez-vous que le four tubulaire est soigneusement purgé avant le chauffage pour éliminer tout oxygène résiduel qui pourrait consommer le précurseur de carbone.

- Si votre objectif principal est la pureté de phase (formation de Fe3O4) : Maintenez une pression d'argon constante et positive pendant toute la durée de maintien à 700 °C pour éviter la ré-oxydation du noyau de fer.

Un contrôle atmosphérique strict fait la différence entre brûler votre échantillon et concevoir un matériau fonctionnel haute performance.

Tableau Récapitulatif :

| Caractéristique | Sous Argon (Inerte) | Sous Air (Oxydant) |

|---|---|---|

| Transformation de la PDA | Se convertit en coque de carbone dopée à l'azote | Brûle complètement en CO2 |

| Transformation du Noyau | Réduction contrôlée en Fe3O4 | Les résidus restent probablement sous forme de Fe2O3 |

| Intégrité Structurelle | Composite stable et encapsulé | Revêtement poreux ou inexistant |

| Produit Final | Fe3O4@C (Haute performance) | Échantillon dégradé/perdu |

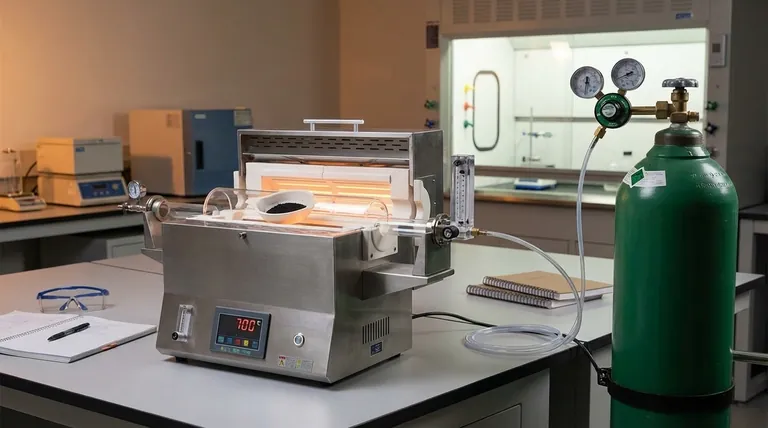

Maximisez la Précision de Votre Synthèse de Matériaux avec KINTEK

Ne laissez pas la contamination par l'oxygène ruiner vos processus de carbonisation complexes. Les systèmes de tubes, sous vide et CVD haute performance de KINTEK sont conçus pour le contrôle atmosphérique strict requis pour la recherche de matériaux avancés comme la pyrolyse de Fe2O3@PDA. Soutenus par une R&D et une fabrication expertes, nos fours de laboratoire personnalisables garantissent un environnement parfaitement inerte pour préserver vos squelettes carbonés et obtenir une pureté de phase à chaque fois.

Prêt à améliorer les résultats de votre laboratoire ? Contactez les experts KINTEK dès aujourd'hui pour trouver la solution thermique idéale pour vos besoins uniques !

Guide Visuel

Références

- Yan Yan, Jie Zeng. General synthesis of neighboring dual-atomic sites with a specific pre-designed distance via an interfacial-fixing strategy. DOI: 10.1038/s41467-024-55630-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment les fours à atmosphère contribuent-ils à la fabrication de matériaux électroniques ? Débloquez la précision dans la production de semi-conducteurs et de composants

- Quelle est la fonction d'un four de recuit de précision pour le verre en fusion ? Prévenir les fissures et assurer la stabilité de l'échantillon

- Comment les fours inertes sont-ils utilisés en science des matériaux ? Prévenir l'oxydation pour une intégrité matérielle supérieure

- Comment le contrôle de l'atmosphère affecte-t-il le recuit d'homogénéisation de l'acier faiblement allié ? Atteindre une intégrité chimique précise

- Quelles sont les caractéristiques des fours à atmosphère contrôlée ? Obtenez un traitement thermique précis pour des matériaux supérieurs

- Quels sont les principaux domaines d'application des fours à atmosphère contrôlée ? Essentiels pour le métal, l'électronique et la R&D

- Quels mécanismes de chauffage sont disponibles pour les fours à cornue ? Choisissez l'électrique ou le gaz pour des performances optimales

- Comment un four à atmosphère protectrice garantit-il la qualité des revêtements CoCrFeNiMn ? Solutions optimisées de traitement thermique