En science des matériaux, les fours inertes sont des fours spécialisés utilisés pour traiter thermiquement des matériaux dans un environnement délibérément débarrassé de gaz réactifs, principalement l'oxygène. En remplaçant l'air ambiant par un gaz stable comme l'azote ou l'argon, ces fours empêchent les réactions chimiques indésirables telles que l'oxydation, permettant de chauffer, de durcir ou de recuire les matériaux sans dégrader leurs propriétés fondamentales.

La fonction principale d'un four inerte n'est pas seulement d'appliquer de la chaleur, mais de créer une atmosphère chimiquement non réactive. Cela empêche les matériaux sensibles de s'oxyder ou de se dégrader à haute température, garantissant que leur intégrité structurelle et chimique reste intacte pendant le traitement.

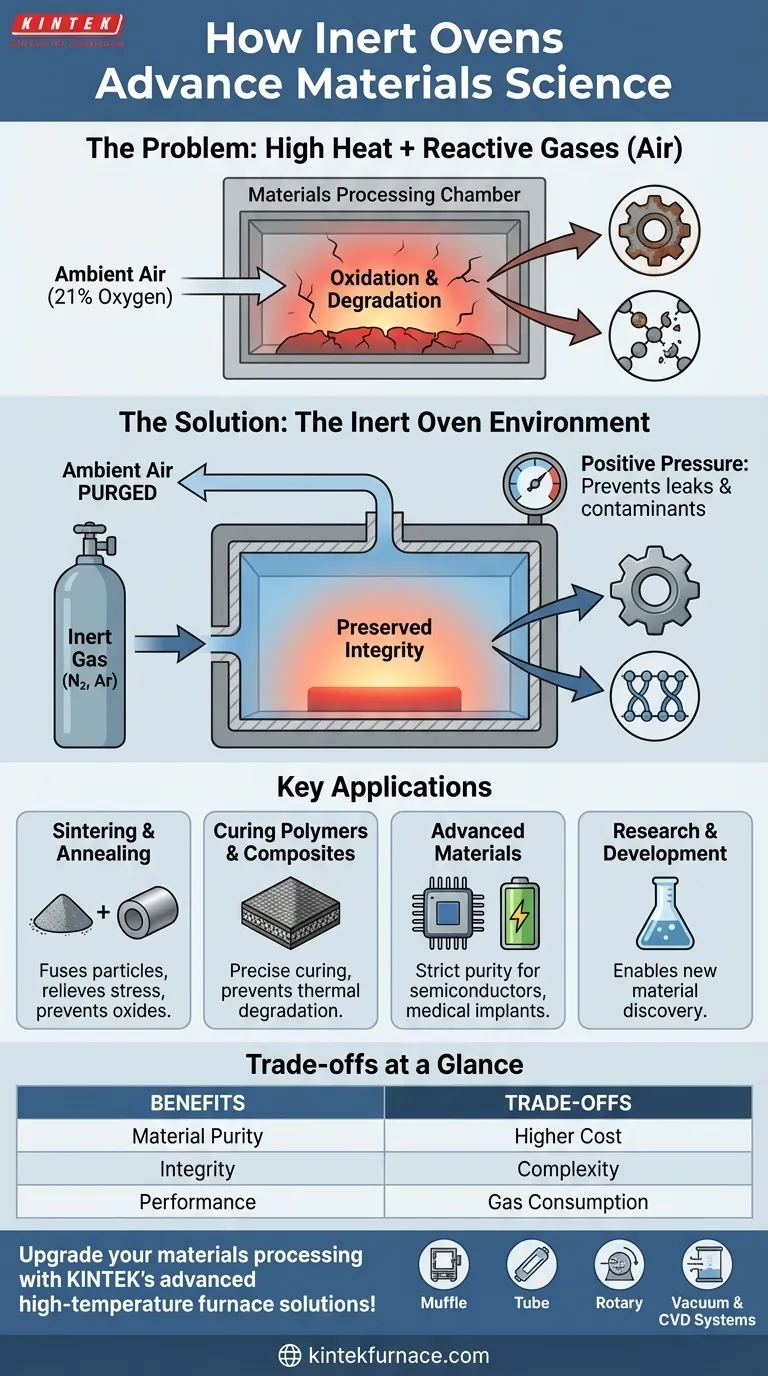

Le problème fondamental : chaleur et gaz réactifs

Pour comprendre la nécessité d'un four inerte, il faut d'abord comprendre le problème qu'il résout. Pour de nombreux matériaux avancés, la combinaison de haute température et d'air ambiant est destructive.

Pourquoi l'air est l'ennemi

L'air ambiant contient environ 21 % d'oxygène, un élément très réactif. À température ambiante, ses effets sont lents, mais à mesure que la température augmente, la vitesse des réactions chimiques s'accélère considérablement.

Cette réaction accélérée avec l'oxygène est appelée oxydation. C'est le même processus qui provoque la rouille du fer ou le brunissement d'une pomme coupée, mais il se produit beaucoup plus rapidement et avec des conséquences plus importantes aux températures de traitement utilisées en science des matériaux.

L'impact de l'oxydation incontrôlée

Pour les matériaux sensibles, l'oxydation n'est pas seulement un problème de surface. Elle peut modifier fondamentalement la structure interne et les caractéristiques de performance du matériau.

Cela peut entraîner une fragilité des métaux, une conductivité électrique compromise dans les composants électroniques, ou une défaillance complète de la structure chimique dans les polymères avancés. Le matériau obtenu n'est pas celui que vous avez conçu.

Comment les fours inertes apportent la solution

Un four inerte est une solution technique pour contrôler l'environnement chimique pendant le chauffage. Il fonctionne en créant une atmosphère qui ne réagira pas avec le matériau traité, même à des températures extrêmes.

Le principe du déplacement par gaz inerte

La chambre du four est d'abord scellée, puis purgée de l'air ambiant. Cet air est remplacé par un gaz inerte de haute pureté, le plus souvent de l'azote (N₂) ou de l'argon (Ar).

Ces gaz sont dits « inertes » car leurs couches d'électrons sont stables, ce qui les rend extrêmement non réactifs. Ils servent de spectateurs neutres, permettant l'application de chaleur sans introduire d'agent chimique réactif comme l'oxygène.

Maintien d'une atmosphère contrôlée

Une fois purgé, une légère pression positive du gaz inerte est maintenue à l'intérieur du four. Cela garantit que s'il y a des fuites microscopiques, le gaz inerte s'en échappera, empêchant tout air extérieur de s'infiltrer.

Ce processus protège le matériau non seulement contre l'oxygène, mais aussi contre d'autres contaminants potentiels présents dans l'air, tels que l'humidité (vapeur d'eau), qui peut également provoquer des réactions indésirables.

Applications clés en science des matériaux

Les fours inertes sont essentiels pour les processus de fabrication et de recherche où la pureté du matériau et l'intégrité structurelle sont primordiales.

Frittage et recuit

Dans le frittage, des poudres fines (comme les céramiques ou les métaux) sont chauffées en dessous de leur point de fusion jusqu'à ce que leurs particules fusionnent, augmentant ainsi la résistance et la densité. Une atmosphère inerte empêche la formation d'oxydes à la surface des particules, ce qui inhiberait une bonne liaison.

Dans le recuit, un métal est chauffé pour soulager les contraintes internes et améliorer la ductilité. Effectuer cela dans un four inerte empêche la formation d'une écaille d'oxyde cassante à la surface du métal.

Durcissement des polymères et des composites

De nombreux polymères et matériaux composites haute performance nécessitent un cycle de durcissement précis à des températures élevées. Une atmosphère inerte empêche la matrice polymère de se dégrader thermiquement ou de s'oxyder, ce qui compromettrait la résistance et la durabilité finales du composant.

Traitement des matériaux avancés

Les matériaux utilisés dans les semi-conducteurs, les batteries et les implants médicaux ont souvent des exigences de pureté strictes. Toute oxydation ou contamination pendant le traitement thermique pourrait entraîner une défaillance catastrophique du produit final, rendant le traitement en atmosphère inerte une étape essentielle.

Comprendre les compromis

Bien qu'essentiels pour certaines applications, les fours inertes ne sont pas une solution universelle. Leurs avantages s'accompagnent de compromis clairs par rapport aux fours industriels standard.

Coût et complexité

Les fours à atmosphère inerte sont plus coûteux à l'achat et à l'utilisation que leurs homologues standard. Ils nécessitent des systèmes d'alimentation en gaz, des sources de gaz de haute pureté et des mécanismes d'étanchéité et de contrôle plus sophistiqués.

Temps de traitement et consommation de gaz

Le cycle de purge initial pour éliminer tout l'oxygène ajoute du temps au processus global. De plus, la consommation continue d'azote ou d'argon de haute pureté représente un coût opérationnel courant important.

Surveillance de l'atmosphère

Pour les applications critiques, le simple fait de inonder un four de gaz inerte n'est pas suffisant. Des capteurs d'oxygène et d'autres outils analytiques sont souvent nécessaires pour surveiller continuellement la chambre et garantir que l'atmosphère reste en dessous d'un seuil de contamination spécifié (mesuré en parties par million).

Faire le bon choix pour votre processus

Décider d'utiliser un four inerte dépend entièrement de la sensibilité de votre matériau à la réaction atmosphérique à votre température de traitement cible.

- Si votre objectif principal est de prévenir l'oxydation des métaux, des céramiques ou des alliages sensibles : Un four inerte est non négociable pour préserver les propriétés souhaitées du matériau.

- Si votre objectif principal est de durcir des polymères haute performance risquant une dégradation thermique : Une atmosphère inerte est essentielle pour obtenir la structure chimique et la résistance mécanique souhaitées.

- Si votre objectif principal est simplement de sécher un composant ou de durcir un matériau robuste à basse température : Un four à convection ou sous vide standard est probablement un outil plus rentable et plus efficace.

En fin de compte, l'utilisation d'un four inerte est un choix délibéré de privilégier la pureté et l'intégrité du matériau par rapport au coût et à la simplicité.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Objectif | Chauffer les matériaux dans une atmosphère non réactive pour prévenir l'oxydation et la dégradation. |

| Gaz courants | Azote (N₂), Argon (Ar) |

| Applications clés | Frittage, recuit, durcissement des polymères, traitement des semi-conducteurs et des batteries. |

| Avantages | Préserve la pureté du matériau, l'intégrité structurelle et les caractéristiques de performance. |

| Compromis | Coût, complexité et consommation de gaz plus élevés par rapport aux fours standard. |

Améliorez votre traitement des matériaux avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours inertes fiables, notamment des fours Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit des solutions précises pour vos besoins expérimentaux uniques, prévenant l'oxydation et améliorant l'intégrité des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus thermiques et augmenter votre efficacité !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux