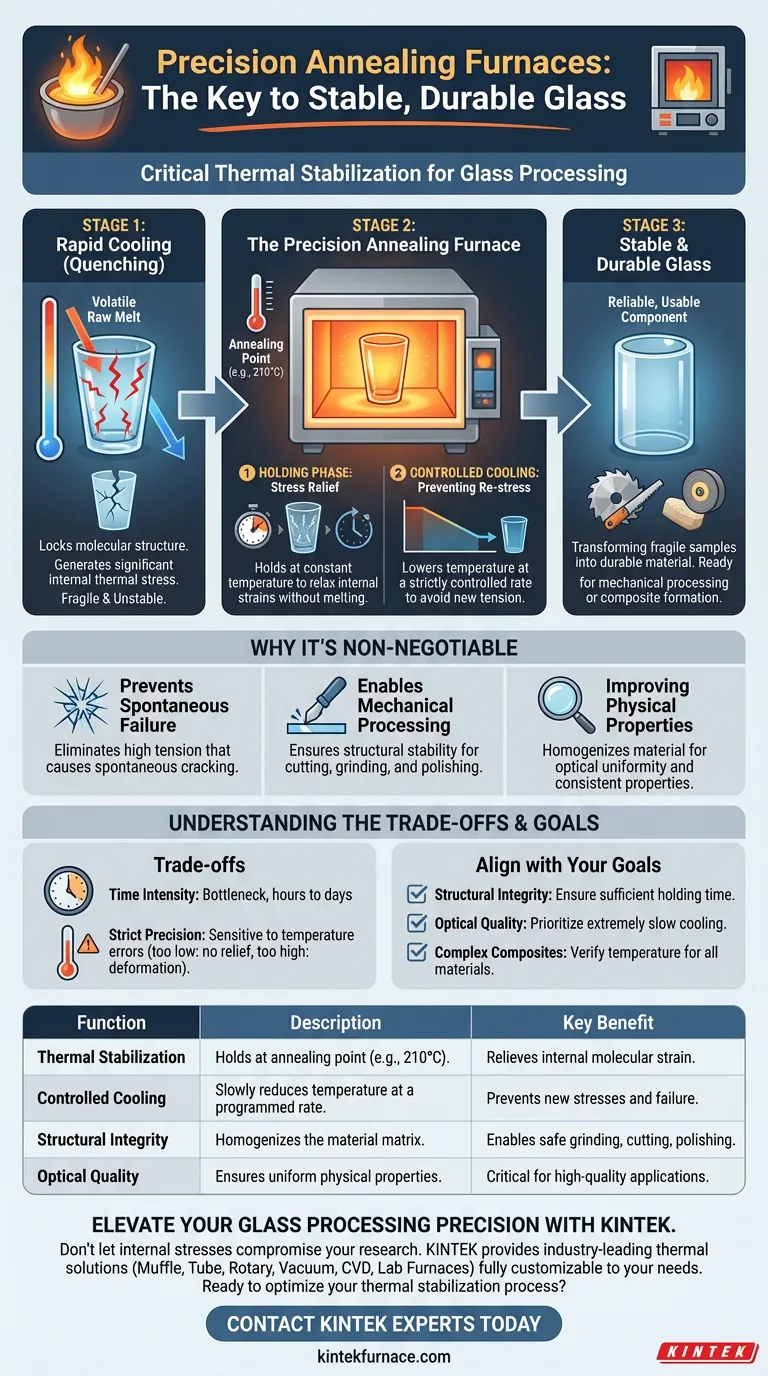

Un four de recuit de précision fonctionne comme un outil essentiel de stabilisation thermique conçu pour atténuer les effets destructeurs d'un refroidissement rapide sur le verre en fusion. Son rôle principal est de maintenir le verre à une température spécifique, légèrement supérieure à son point de transition — comme 210 °C — afin de libérer efficacement les contraintes thermiques internes avant que le matériau ne soit refroidi à température ambiante.

En soumettant le verre à ce traitement thermique contrôlé, le four empêche le matériau de se fissurer ou de se briser en raison de la tension. Ce processus transforme un échantillon fragile et instable en un matériau durable prêt pour le traitement mécanique ou la formation de composites.

La mécanique du soulagement des contraintes

Contrer le refroidissement rapide

Lorsque le verre est en fusion, il subit généralement une phase de refroidissement rapide, souvent appelée trempe.

Cette chute rapide de température bloque la structure moléculaire avant qu'elle ne puisse se stabiliser, générant ainsi une contrainte thermique interne importante.

La phase de maintien

Le four de recuit interrompt le processus de refroidissement. Il maintient le verre à une température constante, connue sous le nom de point d'annealing.

Comme indiqué dans le traitement standard (par exemple, à 210 °C), le maintien du verre à cette température permet aux tensions internes de se relâcher sans faire fondre l'échantillon.

Vitesse de refroidissement contrôlée

Une fois la contrainte soulagée, le four ne s'éteint pas simplement. Il abaisse la température à un rythme strictement contrôlé.

Cette descente lente empêche la réintroduction de contraintes qui se produiraient si le verre était exposé à l'air ambiant trop rapidement.

Pourquoi ce processus est-il non négociable ?

Prévention de la défaillance spontanée

Le verre qui n'a pas été recuit est mécaniquement instable.

La tension interne du matériau peut être si élevée que l'échantillon se brise spontanément, même sans force extérieure.

Permettre le traitement mécanique

La plupart des composants en verre nécessitent une découpe, un meulage ou un polissage après leur formation.

Si des contraintes internes subsistent, la force physique de ces outils provoquera la fissuration immédiate du verre. Le recuit assure la stabilité structurelle requise pour ce travail.

Amélioration des propriétés physiques

Au-delà de la durabilité de base, le recuit homogénéise le matériau.

Il en résulte une meilleure uniformité optique et des propriétés physiques cohérentes, essentielles pour les applications de verre dopé ou composite de haute qualité.

Comprendre les compromis

Intensité temporelle

Le recuit n'est pas une solution rapide ; c'est un goulot d'étranglement dans la chaîne de production.

Selon l'épaisseur et le type de verre, le processus peut prendre de plusieurs heures à plusieurs jours pour assurer une stabilisation complète.

Sensibilité stricte à la température

La précision est primordiale ; il y a peu de place pour l'erreur.

Si la température du four est réglée trop bas, les contraintes ne seront pas relâchées ; si elle est réglée trop haut, le verre peut se déformer. Vous devez identifier avec précision la température de transition de votre matériau spécifique.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité de votre four de recuit de précision, alignez votre processus sur vos objectifs spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que le temps de maintien au point d'annealing est suffisant pour relâcher complètement le niveau de contrainte spécifique généré par votre méthode de trempe.

- Si votre objectif principal est la qualité optique : Privilégiez un taux de refroidissement extrêmement lent après la phase de maintien pour assurer une uniformité maximale sur tout le corps du verre.

- Si votre objectif principal est les composites complexes : Vérifiez que la température de recuit prend en compte tous les matériaux de la matrice pour éviter les incompatibilités thermiques.

Le four de recuit de précision est le pont essentiel entre un bain de fusion volatile et un composant en verre fiable et utilisable.

Tableau récapitulatif :

| Fonction | Description | Avantage clé |

|---|---|---|

| Stabilisation thermique | Maintient le verre à une température de transition spécifique (par exemple, 210 °C). | Soulage les tensions moléculaires internes. |

| Refroidissement contrôlé | Réduit lentement la température à un rythme programmé. | Prévient les nouvelles contraintes et les défaillances spontanées. |

| Intégrité structurelle | Homogénéise la matrice du matériau. | Permet un meulage, une découpe et un polissage sûrs. |

| Qualité optique | Assure des propriétés physiques uniformes. | Essentiel pour le verre dopé ou composite de haute qualité. |

Élevez la précision de votre traitement du verre avec KINTEK

Ne laissez pas les contraintes internes compromettre vos recherches ou votre production. KINTEK fournit des solutions thermiques de pointe conçues pour transformer les bains de fusion volatils en matériaux stables et performants. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire haute température spécialisés entièrement personnalisables selon vos points d'annealing et profils de refroidissement spécifiques.

Que vous travailliez avec des composites complexes ou du verre optique de haute pureté, nos équipements de précision garantissent l'intégrité structurelle et l'uniformité requises par votre projet.

Prêt à optimiser votre processus de stabilisation thermique ?

Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Ashleigh M. Chester, Thomas D. Bennett. Loading and thermal behaviour of ZIF-8 metal–organic framework-inorganic glass composites. DOI: 10.1039/d4dt00894d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quels sont les inconvénients de l'utilisation d'un four à atmosphère contrôlée ? Gérer les risques de contamination et les opérations complexes

- Quelles sont les caractéristiques des fours de recuit continu ? Boostez l'efficacité de la production à grand volume

- Comment l'atmosphère du four impacte-t-elle les propriétés finales d'un matériau ? Maîtrisez l'Ingénierie des Matériaux avec des Atmosphères Contrôlées

- Quel rôle le système de contrôle du vide ou de l'atmosphère joue-t-il dans le traitement des alliages TNZT ? Clé de la pureté biocompatible

- Quelles industries utilisent couramment les fours à atmosphère inerte ? Essentiel pour l'électronique, la métallurgie et la science des matériaux

- Pourquoi la nature inerte de l'argon est-elle importante dans les applications de four ? Protéger les matériaux des réactions à haute température

- Quel rôle joue un four à résistance industriel de type boîte dans le procédé WAAM pour l'Inconel 625 ? Optimiser l'intégrité microstructurale

- Quelles sont les caractéristiques structurelles d'un four boîte à atmosphère contrôlée ? Caractéristiques clés pour les environnements contrôlés