Les fours à atmosphère protectrice protègent les revêtements CoCrFeNiMn en utilisant du gaz argon de haute pureté pour créer un environnement entièrement exempt d'oxygène. Ce bouclier inerte empêche l'oxydation à haute température, préservant la stabilité chimique du revêtement et garantissant la pureté de sa microstructure.

En éliminant l'oxygène, le four permet au revêtement de subir des changements métallurgiques critiques—tels que la diffusion des éléments et la relaxation des contraintes—sans risque de dégradation de surface ou de perte de composition.

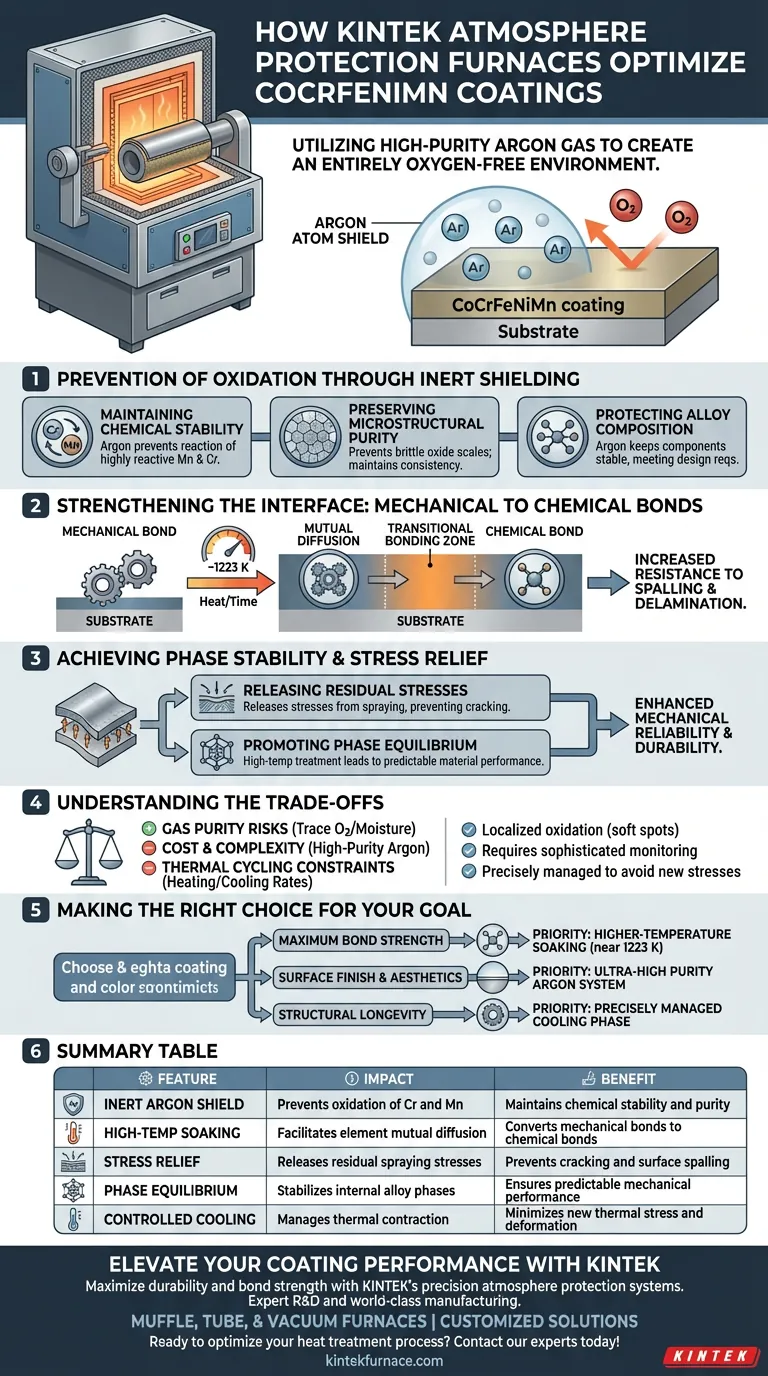

Prévention de l'oxydation par blindage inerte

Maintien de la stabilité chimique

Le rôle principal du four est de fournir un environnement exempt d'oxygène en utilisant de l'argon de haute pureté. Ceci est vital pour les alliages CoCrFeNiMn, car des éléments tels que le manganèse et le chrome sont très réactifs à des températures élevées.

Préservation de la pureté microstructurale

En empêchant les réactions d'oxydation, le four garantit que la microstructure reste cohérente tout au long du processus de traitement thermique. Cela empêche la formation de couches d'oxyde fragiles qui compromettraient autrement l'intégrité du revêtement.

Protection de la composition de l'alliage

Sans ce milieu protecteur, le profil chimique du revêtement CoCrFeNiMn serait modifié. L'atmosphère d'argon maintient la stabilité des composants de l'alliage, garantissant que le produit final répond à ses exigences de conception spécifiques.

Renforcement de l'interface : des liaisons mécaniques aux liaisons chimiques

Facilitation de la diffusion mutuelle

À des températures élevées, telles que 1223 K, l'atmosphère contrôlée permet la diffusion mutuelle des éléments entre le revêtement et le substrat. Ce processus n'est efficace que si la surface reste exempte de barrières d'oxyde.

Création d'une zone de liaison de transition

Cette diffusion aboutit à une zone de liaison de transition qui intègre le revêtement au matériau substrat. Cette zone est le fondement d'une application de surface robuste et durable.

Conversion des types de liaisons

Le processus de traitement thermique convertit avec succès la liaison mécanique d'origine en une liaison chimique beaucoup plus solide. Cette transition augmente considérablement la résistance à l'écaillage et à la délamination du revêtement sous contrainte.

Atteindre la stabilité de phase et la relaxation des contraintes

Libération des contraintes résiduelles

Le processus de pulvérisation utilisé pour appliquer les revêtements introduit souvent des contraintes résiduelles importantes. Le four fournit l'énergie thermique nécessaire pour libérer ces contraintes, empêchant ainsi les fissures ou les déformations futures.

Promotion de l'équilibre des phases

Le traitement à haute température aide les phases internes du revêtement CoCrFeNiMn à atteindre un état d'équilibre. Il en résulte des performances de matériau plus prévisibles et fiables dans des applications réelles.

Amélioration de la fiabilité mécanique

En combinant la relaxation des contraintes et la stabilité des phases, le four produit un revêtement physiquement plus résistant. Cela rend les lames ou les composants traités beaucoup plus durables dans des environnements à fortes contraintes.

Comprendre les compromis

Pureté du gaz et risques de contamination

L'efficacité du four dépend entièrement de la pureté du gaz argon. Même des traces d'oxygène ou d'humidité peuvent provoquer une oxydation localisée, entraînant des "points faibles" dans la protection du revêtement.

Coût et complexité

L'exploitation d'un four à atmosphère protectrice est plus coûteuse qu'un traitement thermique standard en raison de la consommation continue de gaz inerte de haute pureté. Elle nécessite également des équipements de surveillance sophistiqués pour garantir la stabilité de l'atmosphère tout au long du cycle.

Contraintes de cyclage thermique

Bien que le traitement thermique améliore la liaison, les vitesses de chauffage et de refroidissement doivent être gérées avec précision. Des changements de température rapides peuvent induire de nouvelles contraintes thermiques, annulant potentiellement les avantages du processus de relaxation des contraintes.

Faire le bon choix pour votre objectif

Si vous gérez un projet de traitement thermique pour des revêtements CoCrFeNiMn, tenez compte de ces priorités stratégiques :

- Si votre objectif principal est une résistance de liaison maximale : Privilégiez des périodes de maintien à haute température (près de 1223 K) pour maximiser la transition de la liaison mécanique à la liaison chimique.

- Si votre objectif principal est la finition de surface et l'esthétique : Assurez-vous que votre système d'alimentation en argon est classé pour une ultra-haute pureté afin d'éliminer toute possibilité de décoloration de surface due à l'oxydation.

- Si votre objectif principal est la longévité structurelle : Concentrez-vous sur la phase de refroidissement du cycle du four pour garantir que l'équilibre des phases est maintenu sans introduire de nouveaux chocs thermiques.

Grâce au contrôle précis d'une atmosphère inerte, ces fours transforment une couche de surface vulnérable en un bouclier protecteur haute performance, à liaison chimique.

Tableau récapitulatif :

| Caractéristique | Impact sur le revêtement CoCrFeNiMn | Avantage pour le produit final |

|---|---|---|

| Bouclier inerte à l'argon | Prévient l'oxydation du Cr et du Mn | Maintient la stabilité chimique et la pureté |

| Maintien à haute température | Facilite la diffusion mutuelle des éléments | Convertit les liaisons mécaniques en liaisons chimiques |

| Relaxation des contraintes | Libère les contraintes résiduelles de pulvérisation | Prévient les fissures et l'écaillage de surface |

| Équilibre des phases | Stabilise les phases internes de l'alliage | Assure des performances mécaniques prévisibles |

| Refroidissement contrôlé | Gère la contraction thermique | Minimise les nouvelles contraintes thermiques et la déformation |

Améliorez les performances de votre revêtement avec KINTEK

Maximisez la durabilité et la résistance de liaison de vos revêtements CoCrFeNiMn avec les systèmes de protection atmosphérique de précision de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des fours Muffle, Tube et sous vide de haute pureté conçus pour éliminer l'oxydation et garantir l'excellence métallurgique. Que vous ayez besoin d'équipement de laboratoire standard ou d'une solution haute température personnalisée pour des exigences matérielles uniques, KINTEK offre la précision thermique dont votre recherche a besoin.

Prêt à optimiser votre processus de traitement thermique ? Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre laboratoire !

Guide Visuel

Références

- Bo Zhang, Yu Li. The Effect of Heat Treatment on the Microstructure and Mechanical Properties of Plasma-Cladded CoCrFeNiMn Coatings on Compacted Graphite Iron. DOI: 10.3390/coatings14040374

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les avantages d'une atmosphère réductrice à l'hydrogène pour les pièces MIM en acier inoxydable ? Obtenir une intégrité supérieure

- Pourquoi utilise-t-on un équipement de chauffage sous atmosphère d'argon avant l'ensachage des poudres mélangées ? Assurer la pureté du matériau

- Quels sont les avantages d'utiliser un four à atmosphère inerte ? Atteindre la pureté, l'efficacité et la sécurité dans le traitement thermique

- Pourquoi un environnement sous vide ou sous gaz inerte est-il requis pour la préparation des fondants polysulfures ? Assurer la pureté des matériaux

- Quel est le but de l'atmosphère de vapeur dans les applications de four ? Améliorez la durabilité du métal avec une oxydation contrôlée

- Quels types de gaz sont couramment utilisés dans les fours à atmosphère contrôlée et quels sont leurs objectifs ? Optimisez Vos Processus de Traitement Thermique

- Quels sont les gaz et vapeurs couramment utilisés dans les atmosphères de four ? Optimisez votre processus de traitement thermique

- Quels sont les principaux avantages d'un four à atmosphère de type boîte expérimental ? Obtenez un contrôle environnemental précis pour les matériaux avancés