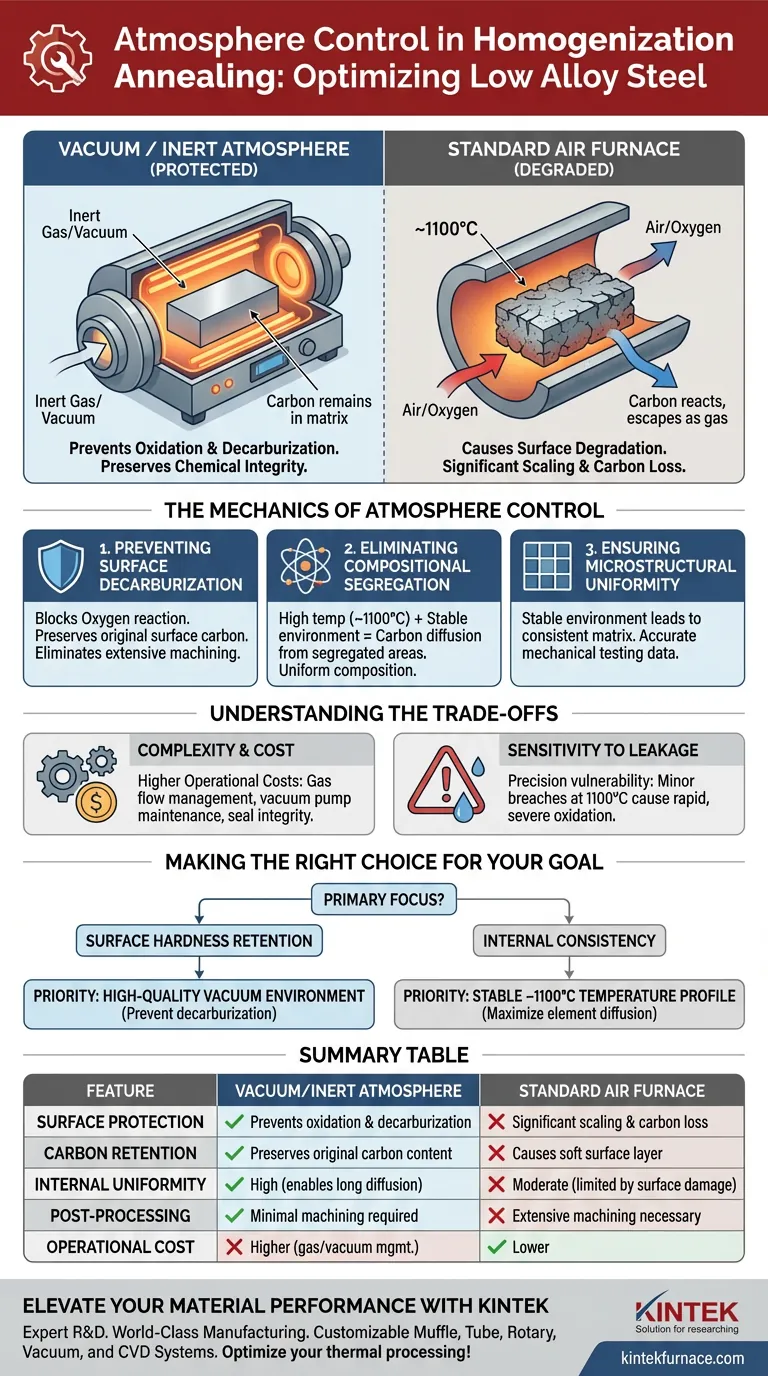

Le contrôle de l'atmosphère détermine l'intégrité chimique de l'acier faiblement allié pendant le processus de recuit d'homogénéisation. En utilisant un environnement sous vide ou inerte dans un four tubulaire ou à moufle, vous empêchez activement l'oxydation de surface et la décarburation. Cette protection permet au matériau de subir les changements microstructuraux nécessaires sans subir la dégradation de surface typique des métaux traités à l'air.

En maintenant une atmosphère sous vide ou inerte à des températures d'environ 1100°C, ces fours garantissent que le carbone reste dans la matrice de l'acier au lieu de réagir avec l'oxygène, ce qui donne un matériau de composition uniforme.

La mécanique du contrôle de l'atmosphère

Prévention de la décarburation de surface

Dans les fours à air standard, les températures élevées provoquent la réaction des atomes de carbone à la surface de l'acier avec l'oxygène, qui s'échappe sous forme de gaz. Cela laisse une couche "décarburée" aux propriétés mécaniques médiocres.

Les atmosphères sous vide et inertes bloquent efficacement cette réaction. Elles préservent la teneur en carbone d'origine de l'acier jusqu'à la surface, éliminant ainsi le besoin d'usinage post-traitement important pour enlever les couches endommagées.

Élimination de la ségrégation compositionnelle

Les aciers faiblement alliés souffrent souvent de ségrégation, où le carbone et d'autres éléments s'agglutinent au lieu de se répartir uniformément.

Sous une atmosphère contrôlée, vous pouvez maintenir l'acier en toute sécurité à des températures élevées (environ 1100°C) pendant des périodes prolongées. Cet environnement thermique fournit l'énergie d'activation nécessaire aux atomes de carbone pour diffuser des zones ségrégées vers la matrice principale.

Assurer l'uniformité microstructurale

L'objectif ultime de l'homogénéisation est la cohérence. En éliminant la variable de l'oxydation, le four crée un environnement stable où la diffusion est le processus physique dominant.

Il en résulte une microstructure uniforme dans toute la section transversale du matériau. Une matrice cohérente garantit que les tests mécaniques ultérieurs fournissent des données précises sur les véritables propriétés de l'acier, plutôt que sur ses défauts.

Comprendre les compromis

Complexité et coût du processus

Bien que le recuit à l'air soit simple, le fonctionnement sous vide ou sous gaz inerte ajoute des variables importantes. Vous devez gérer les débits de gaz, l'entretien des pompes à vide et l'intégrité des joints, ce qui augmente les coûts opérationnels.

Sensibilité aux fuites

La précision de ce processus est aussi sa vulnérabilité. À 1100°C, même une légère rupture du joint sous vide ou un contaminant dans l'alimentation en gaz inerte peut entraîner une oxydation rapide et sévère, ruinant potentiellement tout le lot.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la rétention de la dureté de surface : Privilégiez un environnement sous vide de haute qualité pour éviter la perte de carbone de surface (décarburation).

- Si votre objectif principal est la cohérence interne : Assurez-vous que le four peut maintenir un profil de température stable de 1100°C pour maximiser la diffusion des éléments ségrégés.

Le contrôle de l'atmosphère transforme le recuit d'un simple processus de chauffage en une stratégie de préservation chimique de précision, garantissant que votre acier faiblement allié fonctionne exactement comme prévu.

Tableau récapitulatif :

| Caractéristique | Atmosphère sous vide/inerte | Four à air standard |

|---|---|---|

| Protection de surface | Empêche l'oxydation et la décarburation | Calamine et perte de carbone importantes |

| Rétention du carbone | Préserve la teneur en carbone d'origine | Crée une couche de surface molle |

| Uniformité interne | Élevée (permet de longs temps de diffusion) | Modérée (limitée par les dommages de surface) |

| Post-traitement | Usinage minimal requis | Usinage important nécessaire |

| Coût opérationnel | Plus élevé (gestion du gaz/vide) | Plus bas |

Améliorez les performances de vos matériaux avec KINTEK

Ne laissez pas l'oxydation compromettre la recherche ou la fabrication de vos alliages. Fort de R&D experte et d'une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes à moufle, tubulaires, rotatifs, sous vide et CVD. Nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos exigences spécifiques d'homogénéisation et de recuit, garantissant que vos aciers faiblement alliés atteignent une uniformité microstructurale parfaite à chaque fois.

Prêt à optimiser votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Guillaume Ah‐Lung, Johan Jacquemin. Effects of Melting/Casting and Thermal Treatment Surrounding Gas Phase Composition on the Properties of a Low-Alloyed Steel. DOI: 10.3390/met14121317

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi est-il nécessaire de réaliser le traitement thermique de la poudre d'acier maraging sous une atmosphère contrôlée d'argon ?

- Pourquoi une atmosphère réductrice est-elle importante ? Prévenir l'oxydation pour un traitement supérieur des matériaux

- Pourquoi un processus de traitement thermique nécessiterait-il un four à atmosphère inerte ? Pour prévenir l'oxydation et assurer l'intégrité du matériau

- Pourquoi utiliser un contrôle de température multi-étapes pour la pyrolyse de REBCO ? Prévenir les fissures de retrait de 75 % et assurer la densité du film

- Comment fonctionne un four à atmosphère contrôlée continu ? Débloquez la précision à grand volume dans le traitement des matériaux

- Quel est le but des environnements enrichis en soufre pour les hétérojonctions MoS2-WS2 ? Assurer une stœchiométrie cristalline optimale

- Quel est le but de l'utilisation d'un four de pré-frittage avec un flux d'argon ? Protéger l'intégrité du Hastelloy-X

- Pourquoi est-il nécessaire de procéder à un recuit sous atmosphère d'air après le frittage des céramiques composites Y2O3-YAM ?