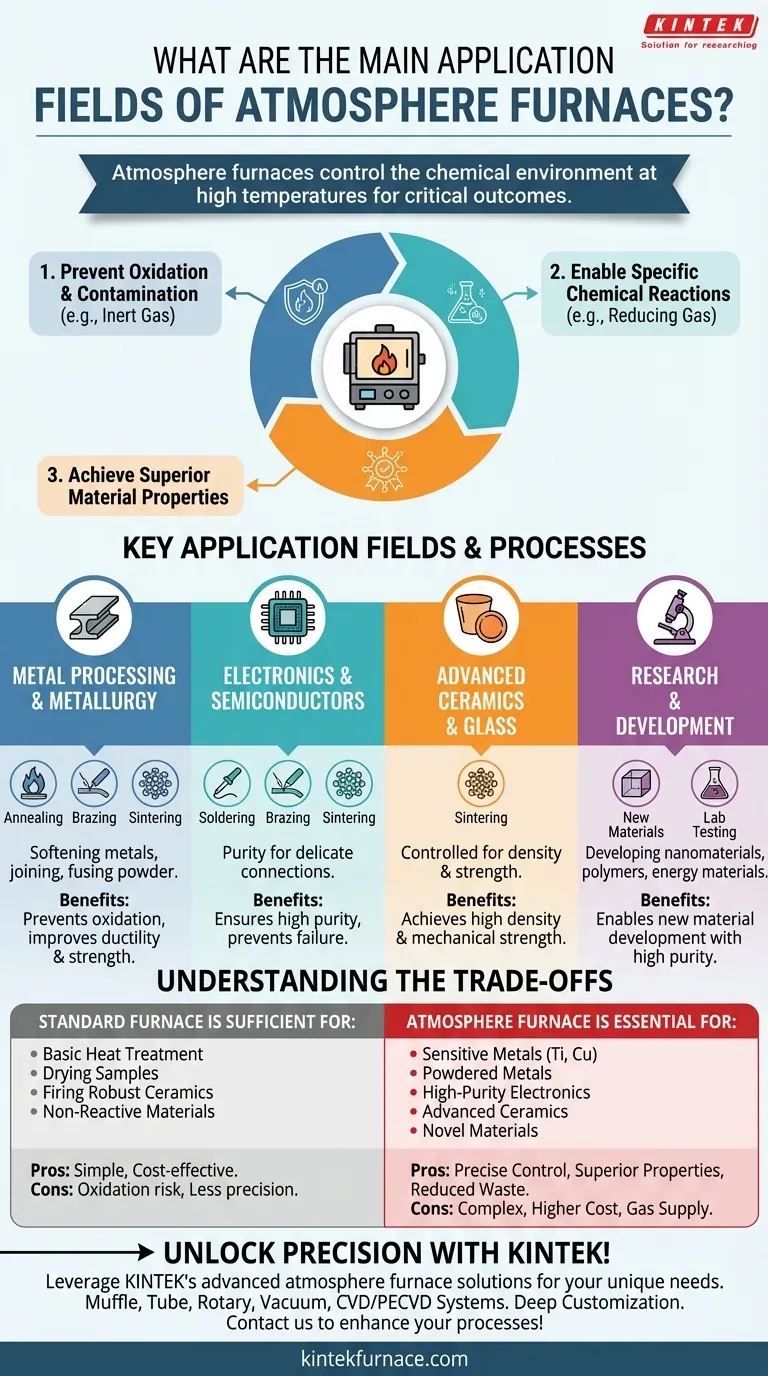

À la base, les fours à atmosphère contrôlée sont des outils spécialisés utilisés dans tout processus à haute température où le contrôle de l'environnement chimique est essentiel au résultat. Leurs principaux domaines d'application incluent le traitement avancé des métaux, la fabrication de semi-conducteurs et la recherche et le développement de nouveaux matériaux, où ils préviennent les réactions indésirables comme l'oxydation et garantissent que le produit final répond à des spécifications rigoureuses.

La différence fondamentale entre un four standard et un four à atmosphère contrôlée réside dans le contrôle. Alors que n'importe quel four fournit de la chaleur, un four à atmosphère contrôlée fournit également un environnement gazeux géré avec précision, protégeant les matériaux sensibles des dommages et permettant des transformations chimiques spécifiques qui seraient impossibles à l'air libre.

Le principe fondamental : pourquoi contrôler l'atmosphère ?

La décision d'utiliser un four à atmosphère contrôlée découle d'un seul besoin : gérer les réactions chimiques qui se produisent à haute température. Chauffer des matériaux à l'air ambiant, riche en oxygène, peut être destructeur.

Prévenir l'oxydation et la contamination

À hautes températures, l'oxygène réagit agressivement avec de nombreux matériaux, un processus connu sous le nom d'oxydation. Pour les métaux, cela entraîne souvent la formation de calamine, la fragilisation ou une perte complète de l'intégrité structurelle.

Un four à atmosphère contrôlée l'empêche en remplaçant l'air par un gaz contrôlé. L'utilisation d'un gaz inerte comme l'argon ou l'azote crée un environnement neutre qui protège le matériau de toute modification chimique pendant le chauffage.

Permettre des réactions chimiques spécifiques

Au-delà de la simple protection, ces fours peuvent créer des environnements qui modifient activement un matériau. Par exemple, l'introduction d'un environnement réducteur (comme l'hydrogène) peut éliminer les oxydes de la surface d'un matériau.

Ce niveau de contrôle est essentiel pour les processus qui reposent sur des voies chimiques précises pour atteindre leurs objectifs, comme dans la fabrication de certains composants électroniques ou catalyseurs.

Obtenir des propriétés matérielles supérieures

En fin de compte, le contrôle atmosphérique vise à obtenir des propriétés matérielles spécifiques et reproductibles. En prévenant la contamination et en guidant les réactions chimiques, les fabricants peuvent garantir qu'un matériau possède la résistance, la conductivité, la pureté ou la densité souhaitées.

Cette précision rend les fours à atmosphère contrôlée indispensables dans les industries à enjeux élevés comme l'aérospatiale, la fabrication de dispositifs médicaux et l'électronique.

Domaines d'application et processus clés

Le besoin de contrôle atmosphérique couvre un large éventail d'industries et de processus de fabrication sophistiqués.

Traitement des métaux et métallurgie

C'est un domaine primordial pour les fours à atmosphère contrôlée. Les processus clés incluent :

- Recuit : Adoucissement des métaux pour améliorer leur ductilité, réalisé sous atmosphère inerte pour éviter la formation de calamine en surface.

- Brasage : Assemblage de métaux à l'aide d'un matériau de remplissage, où une surface propre et exempte d'oxydes est essentielle pour une liaison solide.

- Frittage : Fusion de poudres métalliques en dessous de leur point de fusion. C'est fondamental pour la métallurgie des poudres et est utilisé pour créer des pièces complexes à partir de matériaux comme les alliages de titane.

Fabrication de l'électronique et des semi-conducteurs

La pureté requise pour les composants électroniques rend le contrôle atmosphérique non négociable. Les fours sont utilisés pour le brasage et le brasage tendre de connexions délicates sans oxydation.

Ils sont également essentiels pour le frittage de substrats céramiques et d'autres composants dans des dispositifs où même des impuretés microscopiques peuvent entraîner une défaillance.

Céramiques avancées et production de verre

Pour les céramiques techniques avancées, le processus de frittage doit être parfaitement contrôlé pour atteindre la densité et la résistance mécanique souhaitées.

Un four à atmosphère contrôlée garantit qu'aucune poche de gaz indésirable ou impureté chimique n'est piégée dans le matériau, ce qui créerait autrement des points faibles.

Recherche et développement

En science des matériaux, les fours à atmosphère contrôlée sont des outils de laboratoire essentiels pour créer et tester de nouveaux matériaux. Les chercheurs s'appuient sur eux pour développer des nanomatériaux, des matériaux polymères et de nouveaux matériaux énergétiques comme ceux utilisés dans les cellules solaires, où la pureté environnementale est primordiale.

Comprendre les compromis

Le choix d'un four à atmosphère contrôlée implique de peser ses puissantes capacités par rapport à sa complexité et son coût accrus par rapport aux fours conventionnels.

Quand un four standard est suffisant

Pour de nombreuses applications de base, un four à moufle conventionnel est l'outil approprié. Des processus comme le séchage d'échantillons, le traitement thermique de métaux non sensibles ou la cuisson de céramiques robustes ne nécessitent pas la dépense et la complexité du contrôle atmosphérique.

Si le matériau n'est pas réactif avec l'oxygène à la température cible, un four standard est souvent le choix le plus pratique et le plus économique.

Le coût et la complexité du contrôle

L'utilisation d'un four à atmosphère contrôlée nécessite plus que de la chaleur. Il exige un approvisionnement fiable en gaz de haute pureté, des systèmes précis de surveillance et de maintien de la pression et du débit, ainsi que des protocoles de sécurité stricts, en particulier lors de l'utilisation de gaz inflammables comme l'hydrogène.

Cela ajoute des couches de complexité opérationnelle, des exigences de maintenance et un investissement initial par rapport à un four simple.

Le bénéfice évident de la précision

Malgré la complexité ajoutée, les avantages sont indéniables pour la bonne application. En prévenant la perte de matière due à l'oxydation, les fours à atmosphère contrôlée peuvent réduire les déchets et les coûts.

Plus important encore, ils permettent la création de produits de meilleure qualité avec des propriétés supérieures et plus cohérentes, ce qui est une exigence fondamentale dans presque tous les domaines de la haute technologie.

Faire le bon choix pour votre processus

Votre choix doit être dicté par les exigences spécifiques de votre matériau et les propriétés que vous devez obtenir.

- Si votre objectif principal est le traitement thermique de base ou la cuisson de matériaux robustes et non sensibles : Un four conventionnel est la solution la plus directe et la plus rentable.

- Si vous travaillez avec des métaux sensibles à l'oxydation comme le titane, les alliages de cuivre, ou si vous créez des pièces en métal en poudre : Un four à atmosphère contrôlée est essentiel pour préserver l'intégrité du matériau.

- Si vous fabriquez des produits électroniques de haute pureté, des céramiques avancées ou si vous développez de nouveaux matériaux : Le contrôle environnemental précis d'un four à atmosphère contrôlée est non négociable pour atteindre les performances requises.

En fin de compte, la sélection du bon four dépend de la question de savoir si le contrôle atmosphérique est une option utile ou une exigence fondamentale pour le succès de votre matériau.

Tableau récapitulatif :

| Domaine d'application | Processus clés | Avantages |

|---|---|---|

| Traitement des métaux | Recuit, brasage, frittage | Prévient l'oxydation, améliore la ductilité et la résistance |

| Électronique et semi-conducteurs | Brasage tendre, brasage, frittage | Assure une grande pureté, prévient la défaillance des composants |

| Céramiques avancées et verre | Frittage | Atteint la densité et la résistance mécanique |

| Recherche et développement | Synthèse et test de matériaux | Permet le développement de nouveaux matériaux de haute pureté |

Libérez la précision de vos processus à haute température avec KINTEK ! En exploitant une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions avancées de fours à atmosphère contrôlée, notamment des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques, offrant des propriétés matérielles supérieures et une réduction des déchets. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre traitement des métaux, la fabrication électronique ou la recherche sur les matériaux !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures