Une atmosphère réductrice est essentielle pour préserver l'intégrité électrique du matériau composite pendant la calcination. Plus précisément, le mélange Argon/Hydrogène (Ar/H2) empêche le composant silicium de se dégrader en isolant tout en améliorant simultanément l'oxyde de graphène en un réseau hautement conducteur.

Le mélange Ar/H2 remplit une double fonction critique : il agit comme un agent de piégeage chimique pour arrêter l'oxydation du silicium et comme un agent d'accélération pour la réduction du graphène. Sans cette atmosphère spécifique, le matériau perd la conductivité électronique requise pour des applications de batterie haute performance.

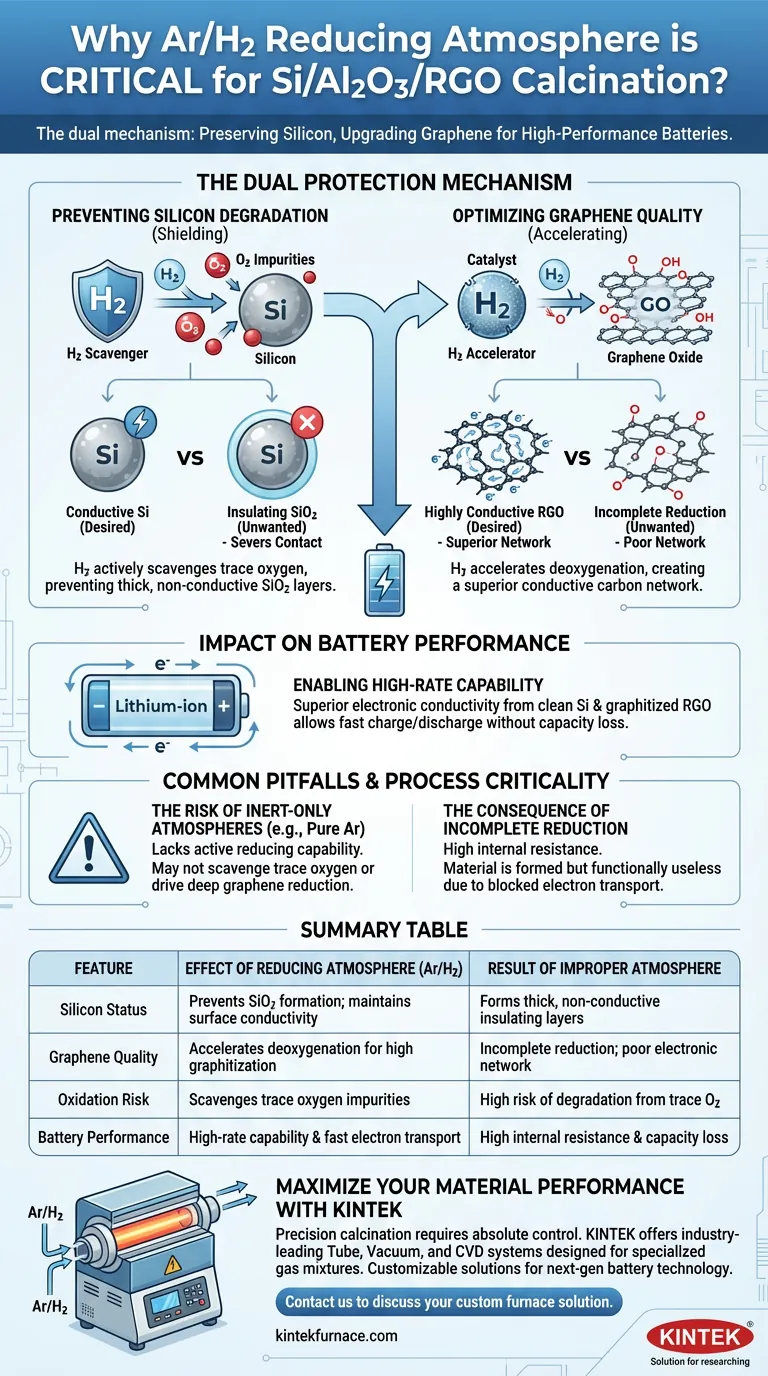

Le double mécanisme de protection

Prévention de la dégradation du silicium

Le silicium est très sensible à l'oxydation, même en présence de quantités infimes d'oxygène.

Sans agent réducteur comme l'hydrogène, les impuretés d'oxygène dans le four ou les matériaux précurseurs réagissent avec les particules de silicium.

Cette réaction forme des couches épaisses et non conductrices de dioxyde de silicium (SiO2) à la surface des particules, ce qui rompt les points de contact électriques nécessaires au fonctionnement du matériau en tant qu'anode.

Optimisation de la qualité du graphène

L'atmosphère joue un rôle actif dans la transformation de l'oxyde de graphène (GO) en oxyde de graphène réduit (RGO).

La présence d'hydrogène gazeux accélère le processus de désoxygénation, éliminant efficacement les groupes fonctionnels oxygénés du réseau de graphène.

Cela se traduit par un degré de graphitisation plus élevé, créant un réseau de carbone conducteur supérieur qui enveloppe et soutient les particules de silicium.

Impact sur les performances de la batterie

Permettre une capacité à haut débit

L'objectif principal de ce composite est de fonctionner efficacement dans les batteries lithium-ion, en particulier sous de fortes densités de courant.

En empêchant la formation de couches isolantes de SiO2 et en garantissant que le RGO est hautement graphitisé, l'atmosphère réductrice assure une conductivité électronique supérieure.

Cette conductivité est la condition fondamentale pour améliorer les performances de débit, permettant à la batterie de se charger et de se décharger rapidement sans perte de capacité significative.

Pièges courants et criticité du processus

Le risque des atmosphères uniquement inertes

Bien que des gaz inertes comme l'argon pur soient utilisés dans d'autres procédés (tels que la synthèse de LFP) pour prévenir l'oxydation, ils manquent de la capacité réductrice active du mélange Ar/H2.

Dans le contexte spécifique du Si/Al2O3/RGO, une atmosphère purement inerte peut ne pas suffire à piéger les traces d'oxygène ou à entraîner la réduction profonde de l'oxyde de graphène.

La conséquence d'une réduction incomplète

Si l'atmosphère n'est pas suffisamment réductrice, le composite résultant souffrira d'une résistance interne élevée.

Cela conduit à un matériau qui est techniquement "formé" mais fonctionnellement inutile pour les applications haute performance en raison du blocage des voies de transport d'électrons.

Faire le bon choix pour votre objectif

Pour assurer la synthèse réussie de composites Si/Al2O3/RGO, considérez les points suivants concernant l'atmosphère de votre four :

- Si votre objectif principal est de préserver la capacité du silicium : Assurez-vous que la concentration de H2 est suffisante pour piéger toutes les traces d'oxygène, empêchant la formation de barrières isolantes de SiO2.

- Si votre objectif principal est de maximiser les performances de débit : Privilégiez l'atmosphère réductrice pour obtenir le plus haut degré de graphitisation possible dans le réseau RGO pour un transfert d'électrons rapide.

La chimie spécifique de l'atmosphère Ar/H2 n'est pas seulement une mesure de protection ; elle participe activement à la définition de la puissance électrochimique finale de votre matériau.

Tableau récapitulatif :

| Caractéristique | Effet de l'atmosphère réductrice (Ar/H2) | Résultat d'une atmosphère inappropriée |

|---|---|---|

| Statut du silicium | Prévient la formation de SiO2 ; maintient la conductivité de surface | Forme des couches isolantes épaisses et non conductrices |

| Qualité du graphène | Accélère la désoxygénation pour une graphitisation élevée | Réduction incomplète ; mauvais réseau électronique |

| Risque d'oxydation | Piège les impuretés d'oxygène traces | Risque élevé de dégradation par traces d'O2 |

| Performances de la batterie | Capacité à haut débit et transport rapide d'électrons | Résistance interne élevée et perte de capacité |

Maximisez les performances de votre matériau avec KINTEK

La calcination de précision de composites avancés comme le Si/Al2O3/RGO nécessite un contrôle absolu des conditions atmosphériques. KINTEK fournit des systèmes de tubes, sous vide et CVD leaders de l'industrie, conçus pour gérer des mélanges de gaz spécialisés comme l'Ar/H2 avec une stabilité inégalée.

Soutenus par une R&D et une fabrication expertes, nos fours haute température sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production, garantissant que vos matériaux atteignent la graphitisation et la conductivité requises pour la technologie des batteries de nouvelle génération.

Prêt à optimiser votre processus de synthèse ? Contactez-nous dès aujourd'hui pour discuter de votre solution de four personnalisée avec notre équipe technique.

Guide Visuel

Références

- Xiangyu Tan, Xin Cai. Reduced graphene oxide-encaged submicron-silicon anode interfacially stabilized by Al<sub>2</sub>O<sub>3</sub> nanoparticles for efficient lithium-ion batteries. DOI: 10.1039/d4ra00751d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quelle est l'importance de la pression partielle d'oxygène contrôlée dans l'oxygénation des rubans supraconducteurs REBCO ?

- Comment un four à haute température facilite-t-il la pyrolyse éclair ? Optimisez les performances des catalyseurs Fe-N-C

- Comment l'atmosphère de frittage affecte-t-elle les composites à matrice d'aluminium ? Optimisation de la dureté et de la conductivité thermique

- Quelles fonctionnalités supplémentaires un four à atmosphère offre-t-il par rapport à un four à moufle ? Débloquez le traitement avancé des matériaux.

- Quelle est la structure d'un four à atmosphère protectrice ? Obtenez un traitement thermique précis grâce à des environnements contrôlés

- Quelles sont les considérations clés lors de l'utilisation d'un four à moufle à protection atmosphérique ? Assurer la sécurité et la précision pour votre laboratoire

- Quel est le rôle d'un four de réduction à l'hydrogène dans la synthèse du RGO ? Obtenir une expansion 10x et une conductivité élevée

- Quel rôle joue un four à circulation d'air dans la fabrication de Hastelloy-X poreux ? Assurer l'intégrité structurelle