Les considérations les plus critiques lors de l'utilisation d'un four à moufle à protection atmosphérique sont d'assurer un contrôle absolu sur les deux variables fondamentales : l'uniformité de la température et la stabilité atmosphérique. Ces facteurs, combinés à des protocoles de sécurité rigoureux pour gérer les dangers tels que la chaleur intense et l'accumulation potentielle de pression, sont essentiels pour obtenir des résultats réussis et reproductibles pour le traitement de matériaux sensibles.

Un four à atmosphère est plus qu'un simple four ; c'est une chambre environnementale de précision. Le succès dépend de la maîtrise de l'interaction entre la gestion thermique et l'intégrité atmosphérique, car toute déviation dans l'un peut compromettre l'ensemble du processus.

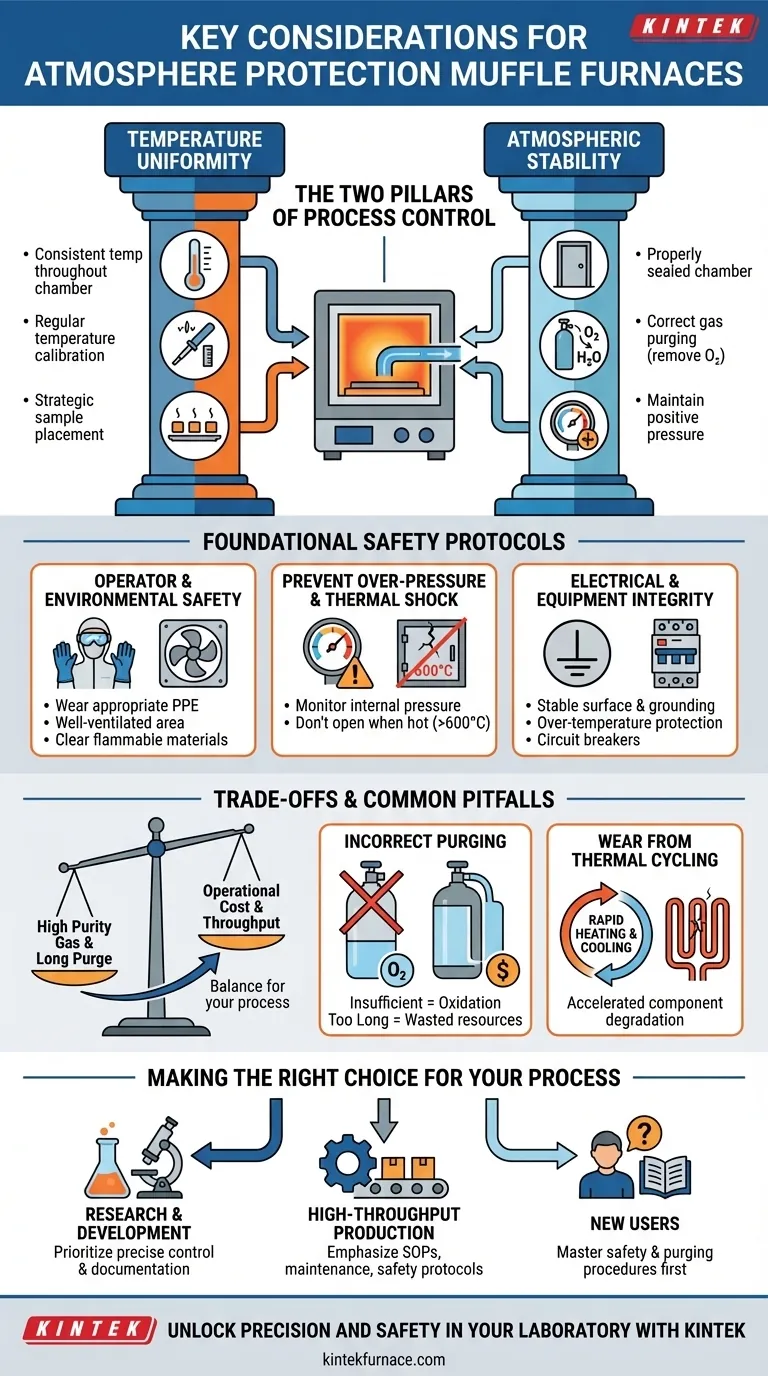

Les Deux Piliers du Contrôle des Processus

L'objectif principal d'un four à atmosphère est de créer un environnement hautement spécifique et contrôlé. Votre succès repose sur votre capacité à gérer sans compromis les aspects thermiques et chimiques de cet environnement.

Atteindre une Uniformité de Température Précise

Une température constante dans toute la chambre est non négociable pour des résultats reproductibles. Si une partie de votre échantillon est plus chaude qu'une autre, ses propriétés matérielles varieront.

Les pratiques clés comprennent l'exécution régulière d'un étalonnage de la température pour garantir que l'affichage du four correspond à la température interne réelle. Vous devez également comprendre l'uniformité de distribution de la chaleur spécifiée par le four et placer les échantillons stratégiquement pour assurer une exposition uniforme.

Maintenir la Stabilité Atmosphérique

La « protection atmosphérique » est ce qui distingue ce four d'un modèle standard. Il est conçu pour prévenir les réactions chimiques indésirables, principalement l'oxydation, en remplaçant l'air ambiant par un gaz inerte ou réactif.

Pour y parvenir, il faut une chambre correctement scellée et une procédure de purge de gaz correcte. L'objectif est de purger tout l'oxygène et l'humidité avant le début du cycle de chauffage et de maintenir une légère pression positive avec le gaz protecteur pour empêcher l'air de s'infiltrer.

Protocoles de Sécurité Fondamentaux

Faire fonctionner un équipement à des températures extrêmes dans un environnement scellé et pressurisé exige une adhésion stricte à la sécurité. Ces protocoles protègent l'opérateur, l'équipement et l'intégrité de votre travail.

Sécurité de l'Opérateur et de l'Environnement

Portez toujours des équipements de protection individuelle (EPI) appropriés, y compris des gants résistants à la chaleur et des lunettes de sécurité. Manipuler des échantillons ou toucher le corps du four peut provoquer de graves brûlures.

Assurez-vous que le four est utilisé dans un endroit bien ventilé pour dissiper en toute sécurité les vapeurs ou gaz potentiels libérés pendant le processus. La zone de travail doit être exempte de tout matériau inflammable, explosif ou corrosif.

Prévention de la Surpression et du Choc Thermique

Une chambre scellée subira des changements de pression lorsque le gaz est introduit et chauffé. Il est vital de surveiller la pression interne et de s'assurer qu'elle ne dépasse pas les limites de sécurité, ce qui pourrait entraîner un accident.

N'ouvrez jamais la porte du four à des températures extrêmement élevées (par exemple, supérieures à 600 °C). Le choc thermique soudain peut endommager les matériaux réfractaires du four et créer un danger de sécurité important pour l'opérateur.

Intégrité Électrique et de l'Équipement

Le four doit être placé sur une surface stable et non combustible et connecté à un circuit électrique correctement dimensionné avec une mise à la terre et des fusibles appropriés.

Familiarisez-vous avec les mécanismes de sécurité intégrés tels que la protection contre les surchauffes et les disjoncteurs. Ces dispositifs sont votre dernière ligne de défense contre une défaillance de l'équipement.

Comprendre les Compromis et les Pièges Courants

L'utilisation efficace d'un four à atmosphère nécessite de trouver un équilibre entre des conditions idéales et des limitations pratiques. Comprendre ces compromis est essentiel pour éviter les expériences ratées et les coûts inutiles.

Le Dilemme Pureté vs Coût

L'utilisation de gaz inerte de haute pureté (comme l'Argon 5.0) et l'exécution de longs cycles de purge garantissent la meilleure atmosphère possible. Cependant, cela augmente les coûts opérationnels et réduit le débit. Vous devez déterminer la pureté minimale et le temps de purge acceptables pour votre processus spécifique.

Le Risque d'une Purge Incorrecte

C'est le point de défaillance le plus courant. Une purge insuffisante laissera de l'oxygène résiduel dans la chambre, entraînant une oxydation et un échantillon ruiné. Inversement, purger trop longtemps gaspille du gaz coûteux et du temps. Développer un protocole de purge standardisé et validé est essentiel.

Usure due au Cycle Thermique

Les éléments chauffants, les thermocouples et l'isolation réfractaire se dégradent avec le temps, un processus accéléré par les cycles rapides de chauffage et de refroidissement. Bien que les cycles rapides puissent augmenter le débit, ils raccourcissent également la durée de vie des composants critiques et nécessitent un entretien plus fréquent.

Faire le Bon Choix pour Votre Processus

Votre orientation opérationnelle doit s'aligner directement sur l'objectif de votre travail. Qu'il s'agisse de recherche ou de production, une approche disciplinée est primordiale.

- Si votre objectif principal est la recherche et le développement : Privilégiez un contrôle atmosphérique précis et une documentation méticuleuse de tous les paramètres, y compris les débits de gaz et les temps de purge, pour assurer la reproductibilité des expériences.

- Si votre objectif principal est la production à haut débit : Mettez l'accent sur l'élaboration de procédures opérationnelles standardisées (POS), de calendriers d'entretien et de protocoles de sécurité robustes pour maximiser la disponibilité et la cohérence.

- Si vous débutez avec l'équipement : Concentrez-vous sur la maîtrise des procédures de sécurité fondamentales et la compréhension du processus de purge avant de tenter des expériences très sensibles ou de grande valeur.

En fin de compte, traiter le four comme un instrument de précision — et non simplement comme une source de chaleur — est la clé pour obtenir des résultats fiables et sûrs.

Tableau Récapitulatif :

| Considération | Points Clés |

|---|---|

| Uniformité de la Température | Étalonnage régulier, placement stratégique des échantillons pour un chauffage uniforme |

| Stabilité Atmosphérique | Scellement approprié, purge de gaz correcte, maintien d'une pression positive |

| Protocoles de Sécurité | Utiliser des EPI, assurer la ventilation, surveiller la pression, éviter le choc thermique |

| Pièges Courants | Équilibrer la pureté du gaz par rapport au coût, éviter une purge incorrecte, gérer l'usure due au cycle thermique |

Débloquez la Précision et la Sécurité dans Votre Laboratoire avec KINTEK

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez en R&D ou en production, notre expertise garantit des processus fiables, sûrs et efficaces, adaptés à vos besoins.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos opérations de four à atmosphère et offrir des résultats supérieurs !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau