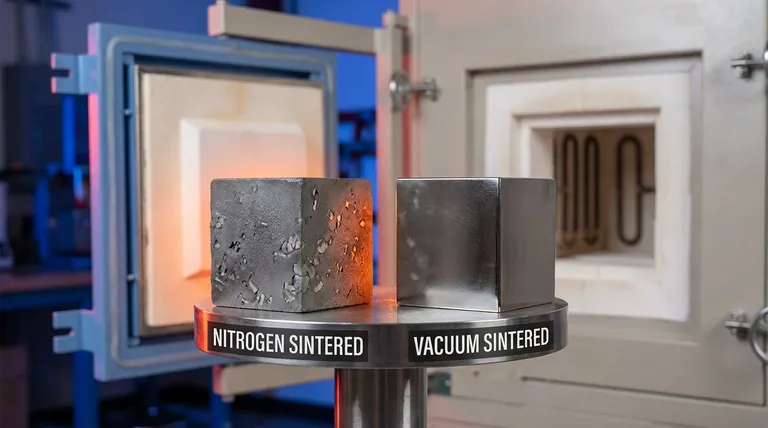

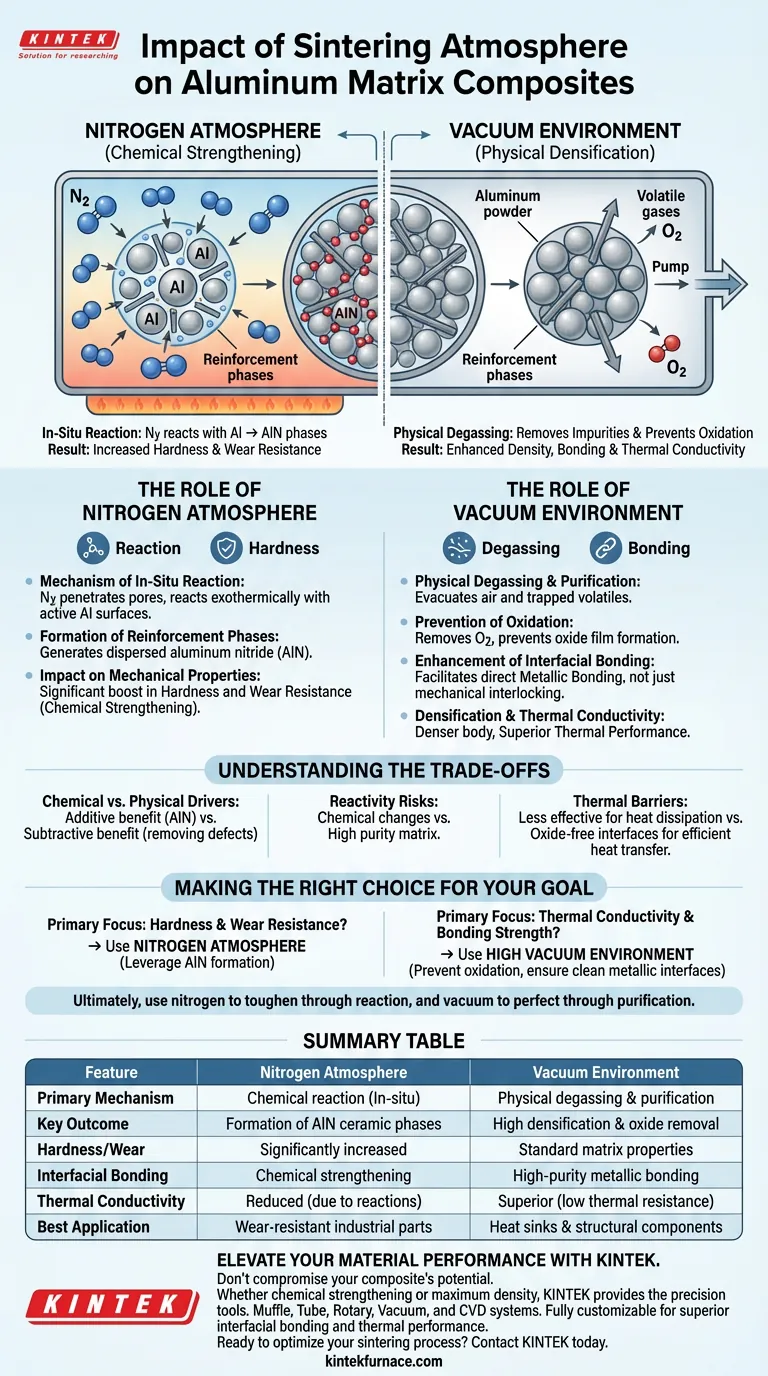

Le choix de l'atmosphère de frittage détermine fondamentalement si votre composite repose sur un renforcement chimique ou une densification physique. Dans une atmosphère d'azote, le gaz réagit avec l'aluminium pour former des phases céramiques dures qui améliorent considérablement la résistance à l'usure. Inversement, un environnement sous vide se concentre sur l'élimination des impuretés et la prévention de l'oxydation pour maximiser la densité, la liaison interfaciale et la conductivité thermique.

La distinction fondamentale réside dans le mécanisme d'amélioration des propriétés : les atmosphères d'azote modifient activement la chimie du matériau pour créer des pièces plus dures via la formation de nitrure d'aluminium, tandis que les environnements sous vide préservent la pureté de la matrice pour assurer une intégrité structurelle et des performances thermiques supérieures.

Le rôle de l'atmosphère d'azote

Mécanisme de réaction in situ

Dans un environnement riche en azote, le gaz n'agit pas simplement comme une couverture protectrice ; il est un participant actif. Le gaz azote pénètre dans les pores ouverts du compact de poudre pendant la phase de chauffage.

Formation de phases de renforcement

Une fois à l'intérieur des pores, l'azote réagit exothermiquement avec les surfaces d'aluminium exposées et actives. Cette réaction chimique génère des phases de nitrure d'aluminium (AlN) dispersées dans la matrice.

Impact sur les propriétés mécaniques

Ce processus est une forme de renforcement chimique. La présence de renforts durs en AlN améliore considérablement la dureté et la résistance à l'usure de la pièce finale par rapport aux composites frittés dans des environnements non réactifs.

Le rôle de l'environnement sous vide

Dégazage physique et purification

Une atmosphère sous vide fonctionne principalement par purification physique plutôt que par addition chimique. Elle évacue efficacement l'air et les substances volatiles piégés dans les espaces interstitiels entre les particules de poudre.

Prévention de l'oxydation

Des niveaux de vide élevés (par exemple, $10^{-5}$ mbar) sont essentiels pour l'aluminium, qui forme naturellement un film d'oxyde tenace. En éliminant l'oxygène et les gaz adsorbés, le vide empêche une oxydation supplémentaire de la matrice d'aluminium à haute température.

Amélioration de la liaison interfaciale

En éliminant les substances volatiles et en empêchant la formation de couches d'oxyde, le vide facilite la liaison métallique directe entre les particules. Cette interface "propre" est essentielle pour passer d'un simple emboîtement mécanique à une forte liaison métallurgique.

Densification et conductivité thermique

L'élimination des défauts de porosité conduit à un corps fritté plus dense. De plus, comme les couches d'oxyde agissent comme des barrières thermiques, leur prévention améliore considérablement la conductivité thermique du composite, en particulier dans des applications telles que les dissipateurs thermiques diamant-aluminium.

Comprendre les compromis

Moteurs chimiques vs physiques

Vous devez choisir entre la réaction chimique et la pureté physique. L'azote apporte un avantage "additif" en créant de nouvelles phases de renforcement (AlN), tandis que le vide apporte un avantage "soustractif" en éliminant les défauts et les oxydes.

Risques de réactivité

Bien que l'azote améliore la dureté, il introduit des changements chimiques qui peuvent ne pas être souhaitables pour toutes les applications. Le frittage sous vide évite ces réactions, ce qui en fait le choix supérieur lorsque la pureté de la matrice et de l'interface de renforcement est primordiale.

Barrières thermiques

Si votre objectif est la dissipation de chaleur, le frittage à l'azote peut être moins efficace que le vide. Le processus sous vide garantit des interfaces sans oxyde de haute qualité nécessaires à un transfert de chaleur efficace entre la matrice et les renforts.

Faire le bon choix pour votre objectif

Sélectionnez l'atmosphère de votre four en fonction de la métrique de performance spécifique qui dicte le succès de votre composant.

- Si votre objectif principal est la dureté et la résistance à l'usure : Utilisez une atmosphère d'azote pour tirer parti de la formation exothermique de nitrure d'aluminium (AlN) pour des surfaces durables et renforcées chimiquement.

- Si votre objectif principal est la conductivité thermique et la résistance de liaison : Utilisez un environnement sous vide poussé pour prévenir l'oxydation, éliminer la porosité et assurer des interfaces métalliques propres pour un transfert de chaleur maximal.

En fin de compte, utilisez l'azote lorsque vous avez besoin de durcir le matériau par réaction, et utilisez le vide lorsque vous avez besoin de perfectionner le matériau par purification.

Tableau récapitulatif :

| Caractéristique | Atmosphère d'azote | Environnement sous vide |

|---|---|---|

| Mécanisme principal | Réaction chimique (in situ) | Dégazage et purification physiques |

| Résultat clé | Formation de phases céramiques d'AlN | Haute densification et élimination des oxydes |

| Dureté/Usure | Augmenté de manière significative | Propriétés de matrice standard |

| Liaison interfaciale | Renforcement chimique | Liaison métallique de haute pureté |

| Conductivité thermique | Réduite (en raison des réactions) | Supérieure (faible résistance thermique) |

| Meilleure application | Pièces industrielles résistantes à l'usure | Dissipateurs thermiques et composants structurels |

Améliorez les performances de vos matériaux avec KINTEK

Ne laissez pas une atmosphère inappropriée compromettre le potentiel de votre composite. Que vous ayez besoin de tirer parti du renforcement chimique dans un environnement d'azote ou d'atteindre une densité maximale grâce à la purification sous vide poussé, KINTEK fournit les outils de précision dont vous avez besoin.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD. Nos fours de laboratoire haute température sont entièrement personnalisables pour répondre aux exigences uniques de vos projets de matrice d'aluminium, garantissant à chaque fois une liaison interfaciale et des performances thermiques supérieures.

Prêt à optimiser votre processus de frittage ? Contactez KINTEK dès aujourd'hui pour consulter nos spécialistes et trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Références

- A Wasik, M. Madej. Sustainability in the Manufacturing of Eco-Friendly Aluminum Matrix Composite Materials. DOI: 10.3390/su16020903

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment les fours à atmosphère sont-ils utilisés dans la fabrication des semi-conducteurs ? Essentiels pour les processus de recuit, de diffusion et de CVD

- Quels sont les types courants de fours à atmosphère inerte ? Choisissez le meilleur pour vos matériaux

- Qu'est-ce qu'une atmosphère endothermique et comment est-elle produite ? Maîtrisez le traitement thermique de précision des métaux

- Quelles sont les fonctions clés des atmosphères de four dans le traitement thermique ? Maîtriser les rôles protecteurs et actifs

- Dans quels domaines le principe de l'atmosphère inerte est-il couramment appliqué ? Découvrez les utilisations clés dans le traitement thermique, l'alimentation et plus encore

- Pour quels types de matériaux les fours de recuit continu sont-ils conçus ? Optimiser le traitement des métaux à grand volume

- Comment les fours à atmosphère contribuent-ils à l'amélioration des propriétés des matériaux ? Obtenez une résistance et une finition supérieures

- Quels types de gaz sont utilisés dans les fours inertes pour créer un environnement contrôlé ? Découvrez l'azote contre l'argon pour des résultats optimaux